Fonction d’usure d’un polissoir :

L’usure du verre par un polissoir dépend d’une multitude de paramètres, au point que sa mise en équation relève de l’utopie. Toutefois, afin de mieux comprendre le processus de mise en forme des surfaces optiques, on peut identifier et étudier différents phénomènes entrant dans la « fonction d’usure » :

Loi de Preston :

Cette loi stipule que l’usure est proportionnelle :

- à la pression qu’exerce le polissoir sur le verre (ou inversement)

- à la vitesse relative du polissoir par rapport au verre

- au temps d’action

Avec un outil donné, la pression, la vitesse et le temps d’action sont des paramètres qui influent sur la durée nécessaire au polissage mais pas sur la physionomie de la forme elle-même.

On peut enfin mentionner le coefficient de frottement comme facteur influençant l’usure. Sa valeur est liée principalement à la nature et à la qualité du matériau constituant le polissoir (poix, Polyuréthane, Téflon, …) et à la soupe de polissage (produit plus ou moins mordant, dosage avec l’eau, …).

Mouvements de translation et de rotation :

La théorie mécanique du travail des surfaces optiques a largement été développée par le colonel Charles Dévé dans son ouvrage “Le travail des verres d’optique de précision “. Nous nous bornerons donc ici à n’en rappeler que certains principes fondamentaux. On distingue deux types de déplacements :

La translation : La pièce considérée se déplace parallèlement à elle même selon une trajectoire linéaire, circulaire (on parle alors de translation circulaire), ou quelconque. Ce type de mouvement engendre un « régime d’égale usure » à savoir que chaque point du polissoir produit une usure similaire à un temps t donné. On se trouve par exemple dans cette configuration lorsque l’on pose un polissoir sur le disque miroir reposant lui-même sur le plateau d’une machine animé en rotation. Si le polissoir ne dépasse pas du miroir et s’il est entraîné par un doigt qui le laisse libre en rotation, il va subir le même mouvement de rotation que le miroir (même vitesse). Il n’y aura donc pas rotation relative entre le miroir et le polissoir. Le principal mouvement relatif sera celui engendré par le doigt selon une trajectoire qui dépendra du type de course appliqué mais qui sera en tout état de cause une translation. Dans ce cas précis, on parle de translation circulaire. Chacun des points du polissoir imprimera donc une usure égale sur le miroir.

|

|

| Transaltion linéaire : Le polissoir reste parallèle à lui même le long de sa trajectoire linéaire ou courbe | Translation circulaire : Le polissoir tourne à la même vitesse que le miroir. Le seul mouvement relatif est donc une translation |

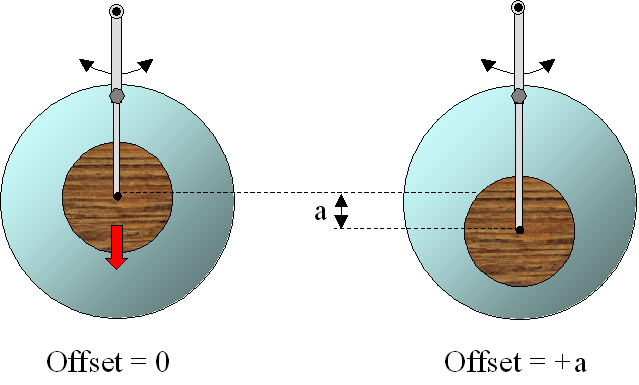

La rotation : Dans ce cas, la pièce subit une rotation par rapport à une direction de référence. On se trouve alors dans un régime « d’inégale usure » : l’usure produite par un point du polissoir est proportionnelle à la distance le séparant du centre instantané de rotation (voir définition dans l’ouvrage de C. Dévé). Ainsi chaque point du polissoir ne produit pas une usure égale à un temps “t” donné. On rencontre cette configuration lorsque l’on empêche le polissoir de tourner librement au niveau de l’axe du doigt d’entraînement. On génère alors une rotation relative du polissoir par rapport au miroir. Il en va de même lorsque le polissoir, bien que laissé libre en rotation par le doigt d’entraînement, vient à dépasser le bord du miroir. La surface du polissoir en dépassement n’exerce plus les forces de frottement qui s’équilibraient avec celles de la partie opposée dans le cas de figure précédent (sans dépassement). De ce fait, le polissoir subit un lent mouvement de rotation par rapport au miroir.

|

|

| Le débordement de l’outil génère un mouvement relatif entre ce dernier et le miroir | L’outil est bloqué en rotation : il y a rotation relative entre les deux disques |

Dans les phases de polissage et de parabolisation des miroirs de télescopes, le régime d’égale usure des mouvements de translation est privilégié au dépend des mouvements de rotation dont la fonction d’usure non linéaire rend délicate la maîtrise d’une forme régulière et sans zonage. De ce fait, les polissoirs seront laissés libres en rotation au niveau du doigt d’entraînement (à l’aide d’une rotule par exemple). Par contre, on ne pourra éviter le dépassement qui est nécessaire lors du polissage et de la parabolisation : la rotation relative du polissoir est donc inévitable. Ses effets sont toutefois grandement limités par le choix d’une vitesse de rotation du plateau significativement inférieure à celle du mouvement de va-et-vient imprimé par les excentriques : le déplacement de translation prime alors sur celui de rotation et le régime s’apparente ainsi à celui d’égale usure.

Fréquence de passage :

De la même manière que pour la pression et la vitesse, il n’est pas nécessaire d’être un éminent physicien pour avancer le postulat suivant : l’usure d’une zone du miroir est d’autant plus importante que le polissoir la frotte plus fréquemment.

|

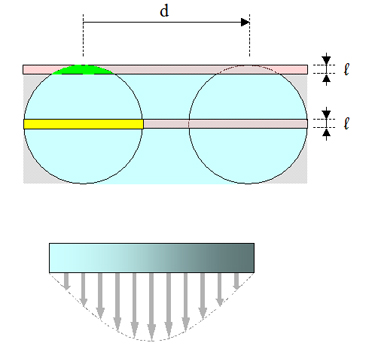

Si l’on considère le polissoir isolément, sa forme circulaire fait qu’il ne génère pas une usure égale en différentes zones de sa surface lorsqu’il se déplace en translation. Nous allons illustrer ce propos au travers de la figure ci-contre : Lors d’un déplacement d’une valeur d du polissoir, nous comparons l’usure provoquée par deux zones distinctes du polissoir mais de largeurs égales l: l’une au centre, l’autre à la périphérie du polissoir. Il va de soi que la longueur de la zone centrale est supérieure à celle de la zone externe (et donc sa surface). Ainsi, lors du déplacement du polissoir, la surface du miroir frottée par la zone centrale du polissoir (en jaune) sera supérieure à celle frottée par la zone externe (en vert). L’usure du miroir sera par conséquent plus importante au centre du polissoir qu’en périphérie. Si l’on modélisait la courbe d’influence des zones du polissoir selon un profil en coupe, on obtiendrait une forme qui pourrait s’apparenter à une Gaussienne. |

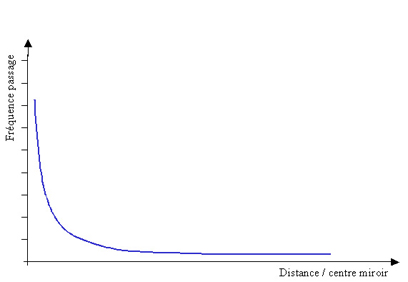

Si l’on considère maintenant le mouvement du polissoir sur le miroir, il apparaît clairement que chaque point de ce dernier n’est pas touché avec la même fréquence : les courses de polissage, qu’elles soient effectuées à la main ou à la machine, consistent grossièrement en des mouvements de va-et-vient plus ou moins centrés. En conséquence, la fréquence de passage sera supérieure au centre comparativement à la périphérie. Ce phénomène est accentué du fait que la surface relative des zones centrales est inférieure à celles des zones externes. Pour s’en convaincre, il suffit de considérer la surface du miroir comme une série de couronnes de même largeur : la surface de chacune augmente en se rapprochant du bord du miroir. Pour une translation donnée, une couronne externe sera donc proportionnellement moins touchée qu’une zone centrale et donc usée moins rapidement.

|

|

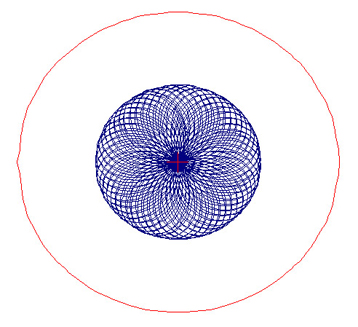

| La courbe bleue représente le passage du centre de l’outil lors des courses | Graphique illustrant la fréquence de passage du centre de l’outil en fonction de la distance au centre du miroir |

Autres facteurs influençant la forme générée :

Qualité du pressage :

Un bon pressage de la poix est une condition préalable obligatoire à tout travail de polissage qu’il soit effectué à la main ou à la machine. Pour ce faire, on climatise en général le polissoir (dans de l’eau tiède ou à l’aide d’une lampe infrarouge) puis on le presse durant plusieurs minutes sur le miroir avec interposition de produit à polir et lestage significatif. Un pressage approximatif est en général sans grave conséquence à l’entame d’une longue séance de polissage : au cours du travail, l’échauffement naturel aidant, le polissoir prendra rapidement la forme du miroir puis effacera rapidement les défauts qu’il aura générés du fait de sa forme irrégulière de départ. Par contre, dans les phases de parabolisation, la durée relativement brève des sessions ne permet pas de rattraper les effets d’un défaut de forme d’un polissoir mal pressé. Une attention toute particulière sera donc apportée au pressage faute de quoi il sera impossible de maîtriser la forme recherchée. Un test simple permet de détecter un défaut de pressage sur un polissoir subdiamétral : celui-ci est posé sur le miroir en position décentrée mais sans dépassement ; le mouvement de rotation du plateau est activé alors que le bras est maintenu immobile. Lorsque le pressage est satisfaisant, le polissoir doit tourner à la même vitesse que le miroir. Dans le cas contraire, on observera une rotation différentielle du polissoir ou une tendance à valser pour ce dernier. On mettra plus facilement en évidence ce phénomène éventuel en marquant des repères respectivement sur le polissoir et sur le miroir.

Un polissoir laissé longtemps sans utilisation a tendance à se déformer : les carrés s’affaissent sur eux-mêmes et se bombent. Ce phénomène est accentué si le polissoir est maintenu dans un local où la température est « élevée » (par exemple l’été). Dans ce cas, il est conseillé de le conserver au réfrigérateur ce qui par ailleurs limite l’évaporation des solvants. Un pressage à chaud assez long est conseillé en cas de déformation significative des carrés. Par contre, dans le cas le séances de polissages fréquentes, la forme du polissoir reste relativement stable : un pressage à froid de quelques minutes avant chaque session est généralement suffisant.

Qualités de la poix :

Les qualités mécaniques de la poix jouent un rôle essentiel dans la capacité d’un polissoir à produire un travail de qualité adapté aux caractéristiques de la pièce optique à polir ou à paraboliser. Sa plasticité dépend de plusieurs facteurs :

- Sa dureté intrinsèque due à sa référence d’origine ou à son ancienneté. C’est la présence plus ou moins importante de solvants naturels (notamment l’essence de térébenthine) entrant dans sa composition qui influe directement sur sa dureté.

- L’épaisseur et la dimension des carrés : à dureté égale de poix, de petits carrés épais seront plus « souples » que de grands carrés minces.

- La température ambiante : la dureté de la poix est relativement sensible aux variations de température. Une attention particulière sera donc apportée à la maîtrise de la température du local de polissage. En cas de difficulté à ce niveau (notamment en période estivale), la dureté de la poix coulée devra être adaptée aux conditions thermiques (on parle parfois de « poix d’été » ou de « poix d’hiver »).

On préférera une poix plus dure lors du polissage devant conduire à une forme sphérique stable ou durant la mise en forme d’un paraboloïde peu déformé. Une poix plus molle sera quant à elle privilégiée dans les phases de parabolisation, notamment des miroirs sensiblement déformés (F/D courts). En effet, dans ce contexte, un polissoir doté d’une bonne plasticité sera plus apte à absorber les variations de rayon de courbure lors de ses déplacements sur un paraboloïde particulièrement déformé. On peut signaler par exemple des difficultés à corriger les zones externes d’un paraboloïde très ouverts à l’aide d’un polissoir un peu dur.

Une fois convaincu de l’importance de la plasticité de la poix, encore faut-il être en mesure de la quantifier et de la comparer à une référence. Pour ce faire, on utilise un testeur de dureté (de type pénétromètre statique) dont l’embout est constitué soit d’une pointe de forme conique, soit d’une bille, soit d’un cylindre de faible diamètre et à bout plat (voir la page spécifique consacrée aux tests de la poix).

On rappellera enfin quelques principes de base à respecter pour une bonne utilisation d’un polissoir de poix :

- Les carrés doivent être de dimensions, d’épaisseur et de dureté homogènes. Des carrés de poix issus de coulages différents sur un même polissoir ont toutes les chances de créer des défauts zonaux.

- Les carrés doivent être taillés régulièrement pour garantir la pérennité de l’homogénéité de leurs dimensions mais également pour maintenir une largeur de sillons suffisante entre les carrés garante de la fluidité du frottement.

- Le polissoir doit être nettoyé avant et après une séance de travail. On utilise généralement une brosse à dents qui permet d’accéder aux différentes aspérités. Un rinçage à l’eau déminéralisée est souhaitable.

Concernant l’adhérence, les carrés de poix lisses et glacés sont mal adaptés à une utilisation machine. En effet, ils provoquent en général un contact trop « dur » et peu homogène qui a tendance à faire valser l’outil et à provoquer des défauts zonaux par effet de bord (voir vidéos ci-dessous). Pour optimiser l’adhérence, on doit « gaufrer » la surface des carrés soit à l’aide de la pointe d’une lame de cutter (sillons à espaces réguliers) ou en pressant un treillis sur les carrés (par exemple un grillage plastique à maille 5×5 mm). Pour parfaire ce travail, Carl Zambuto procède à une fine scarification de la surface des carrés à l’aide d’une brosse métallique à brins fins et inoxydables (on parle souvent de micro-facetage). Cette dernière opération aboutit parfois à un « grattage » quasi complet de la couche de produit à polir imprégnée à la surface des carrés. On peut également procéder par pressage d’un treillis fin (type toile moustiquaire). Ces préparations préalables des polissoirs permettent une meilleure circulation du produit à polir ainsi qu’une homogénéisation de sa température. L’adhérence polissoir / miroir est rendue plus douce et régulière ce qui conduit à un meilleur comportement des outils.

Le bon compromis pressage – gaufrage des polissoirs doit être trouvé par tâtonnements jusqu’à ce que ces derniers soient entraînés dans un mouvement de rotation régulier.

| Défaut de pressage ou de gaufrage du polissoir : il a tendance à valser |

| Bonne adhérence du polissoir : Il tourne régulièrement à une vitesse proche de celle du miroir |

|

|

| Aspect de la surface d’un polissoir gaufré | Treillis (grillage plastique) utilisé pour gaufrer le polissoir |

Position des disques :

La mise en forme d’un grand miroir s’effectue pour l’essentiel miroir dessous et cela pour plusieurs raisons :

- Les polissoirs sub-diamétraux utilisés lors de la parabolisation sont inadaptés à une position dessous.

- Il est plus facile de maîtriser les flexions parasites d’un grand miroir mince lorsqu’il repose sur un plateau adapté plutôt qu’entraîné en mouvement en position supérieure et avec des contacts mécaniques plus ou moins performants.

- La machine n’est pas forcément conçue pour assurer cette rigidité d’ensemble (comme la machine de type Hindle par exemple avec son crocodile). Le maintien du miroir sans contrainte ni flexion lors des déplacements n’est pas chose aisée. Une solution efficace peut consister à coller une petite plaque de bois au dos du miroir à l’aide de poix dans laquelle on aura percé un trou dans lequel se logera le doigt d’entraînement.

Toutefois, la possibilité d’alterner miroir dessus / dessous avec un polissoir pleine taille peut présenter un intérêt pour avancer plus rapidement l’enlèvement du gris au centre, homogénéiser la forme ou corriger une zone (le centre par exemple).

Support du miroir :

On ne le répètera jamais assez : La qualité du support du miroir lors du polissage est essentielle pour prévenir tout risque d’astigmatisme ou du moins pour le cantonner dans des limites tolérables. On citera une nouvelle fois quelques précautions élémentaires à prendre en la matière :

- Planéité rigoureuse du plateau de la machine

- Planéité maximale du dos du miroir

- Qualité du molleton entre le plateau et le miroir (homogène,ni trop dur, ni trop mou, à remplacer fréquemment en cas d’altération). Plusieurs matériaux peuvent convenir : film à bulles, tapis de gym en mousse, moquette, …

Tourner le miroir sur le plateau d’un peu moins d’un quart de tour toutes les 15 à 20 minutes.

Principes généraux d’utilisation d’une machine à polir :

Avant toute intervention, il convient de s’assurer du centrage des courses ainsi que du miroir par rapport à l’axe de rotation du plateau voir chapitre « Principes de conception des machines ».

Taille des polissoirs – amplitude des courses :

La méthode de parabolisation à la machine consiste à utiliser une série de polissoirs de diamètres différents et inférieurs au diamètre du miroir (on parle de polissoirs « subdiamétraux »). Plus le polissoir utilisé sera important, plus il traitera des zones étendues du miroir de manière relativement homogène. A l’inverse, un petit polissoir permettra de « creuser » des zones plus restreintes. Typiquement, on utilise un étagement de polissoirs se rapprochant de 60%, 50%, 40% et 30% du diamètre du miroir ce qui permet de traiter les miroirs les plus courants. Toutefois, il peut s’avérer nécessaire de l’étendre dans le cas de miroirs plus grands et/ou un rapport F/D faible.

D’autre part, l’amplitude des courses permet également de moduler le travail sur telle ou telle zone du miroir : les grandes amplitudes permettront de travailler de larges zones du miroir alors qu’avec de faibles amplitudes, on se concentrera sur des zones plus restreintes.

La combinaison d’un diamètre de polissoir et d’une amplitude de mouvement judicieusement choisis, permettra de privilégier les corrections dans une zone déterminée. Par exemple :

- De « grandes » amplitudes avec un « grand » polissoir apporteront une correction sur les zones externes : En effet, le grand polissoir usera un large centre de manière relativement homogène (avec une forme quasi-sphérique) mais un peu moins le bord. Du coup, par différence, le bord prendra de la correction par rapport aux zones centrales.

- De « petites » amplitudes avec un « petit » polissoir créeront une correction au centre du miroir : Les zones externes non touchées ne seront pas usées alors que le centre sera fréquemment balayé par le polissoir et donc « creusé ». Par différence, la correction se fera donc au centre par rapport aux zones externes.

|

|

| Petit outil et petites amplitudes : on creuse le centre | Grand outil et grandes amplitudes : on corrige le bord |

En résumé, on use toujours le centre du miroir mais sur une surface plus ou moins étendue selon que l’on veut corriger des zones plus ou moins éloignées du centre et avec des polissoirs plus ou moins grands.

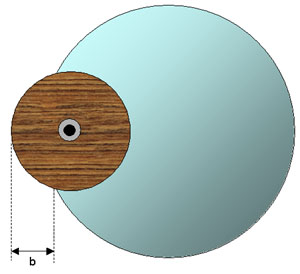

Définition des débords :

Le débord est la distance de dépassement de la partie utile du polissoir par-rapport au bord du miroir. On l’exprime en général en % du diamètre du polissoir (ex : un débord de 50 mm avec un polissoir de 200 mm vaut 25%). Le mouvement de va et vient imprimé par la rotation de l’excentrique doit être ajusté de façon à obtenir des débords égaux de part et d’autre du miroir. Augmenter les débords contribue à pousser les corrections vers les zones externes. Il ne faut toutefois pas trop abuser du porte-à-faux au risque de générer un bord rabattu.

|

|

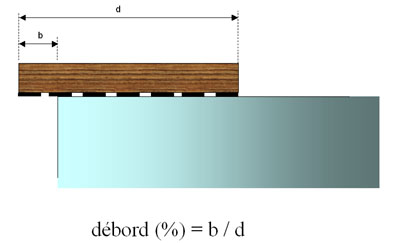

Rôle de l’offset :

Le réglage de l’offset permet de décaler le centre des courses par rapport à l’axe de rotation du plateau (et donc du miroir). Le centre de l’outil (correspondant au maximum du profil d’usure) va ainsi se déporter vers l’extérieur et engendrer de ce fait des corrections plus excentrées. L’offset contribue ainsi à « pousser » une correction des zones centrales vers le bord.

Les changements fréquents d’offset contribuent également à l’obtention d’une forme régulière et à la prévention des défauts zonaux qu’un mouvement trop répétitif ne manquerait pas de provoquer.

L’offset permet par ailleurs d’étendre l’influence d’un polissoir donné un peu comme si l’on « dilatait » son diamètre. Cette technique permet ainsi de limiter le nombre d’outils nécessaires à la correction de chaque zone.

On le voit, l’utilisation de l’offset joue un rôle essentiel dans la technique de parabolisation à la machine. Les organes permettant son réglage devront contribuer à la précision et l’efficacité.

On rappellera l’importance des principes constructifs de la machine garantissant un réglage efficace de l’offset avec des débords équilibrés (voir chapitre consacré à la conception des machines).

Intérêt d’un deuxième excentrique :

Certaines machines sont équipées de deux excentriques. Le premier (et principal) a pour fonction de donner l’amplitude du mouvement. Le second n’a d’autre rôle que de créer un peu d’aléatoire dans le mouvement imprimé par le premier : on parle de « randomisation ». Pour ce faire, son rayon doit rester dans des valeurs modestes (typiquement 1 à 2 cm) pour ne pas perturber la physionomie générale des courses générées par le premier excentrique. Lorsque l’amplitude du premier excentrique est significativement réduite, celle du second doit également l’être afin que son influence ne devienne pas dominante dans le mouvement résultant. Dans certaines circonstances, il est intéressant de neutraliser le deuxième excentrique (rayon égal à zéro) par exemple pour fixer un débord constant et viser ainsi plus précisément une correction dans une zone donnée ou centrer plus les courses pour creuser plus rapidement le centre.

L’effet d’un deuxième excentrique induit un comportement différent sur les débords comparativement à un excentrique unique : le débord sera constant en fin de course avec un simple excentrique alors qu’avec un double excentrique il oscillera entre un mini et un maxi. Il faudra ainsi en tenir compte dans les valeurs de débords à appliquer sur une machine double excentrique pour engendrer les corrections sur les zones souhaitées : les débords maximum ne seront atteints que par « sauts ».

Pressions exercées :

Les bras des machines permettent généralement de rajouter des masses afin d’augmenter la pression exercée par le polissoir. Le choix de la pression dépend de la phase du travail :

- Durant le polissage, le rajout de poids contribue à augmenter le rendement du travail.

- L’excès de pression génère du mamelonnage et un état de surface médiocre : il conviendra donc de diminuer progressivement les pressions au fur et à mesure de la parabolisation afin de terminer le miroir avec une surface exempte de défauts.

- La pression dépend du poids de l’ensemble bras-polissoir-masse rajoutée mais également de la surface des carrés en contact. Avec de petits polissoirs, on aura donc intérêt à limiter les masses rajoutées. Il peut s’avérer utile de prévoir un système permettant de soulager la pressions exercée (en particulier lorsque les bras de la machine sont lourds du fait de leur conception).

On peut donner à titre d’exemple un ordre de grandeur des pressions à appliquer pour chaque phase du travail :

Polissage : Avec un polissoir en poix, le début du travail peut s’effectuer avec des pressions pouvant atteindre 50 g / cm². En fin de polissage, l’état de surface devra être amélioré avec des pressions de l’ordre de 15 g / cm². Avec un polissoir polyuréthane, les pressions peuvent atteindre 200 g / cm².

Parabolisation : Pour amorcer rapidement la forme, le début du travail pourra se faire avec des pressions de l’ordre de 20 g / cm² alors qu’en fin de parabolisation il faudra descendre aux allentours de 10 g / cm².

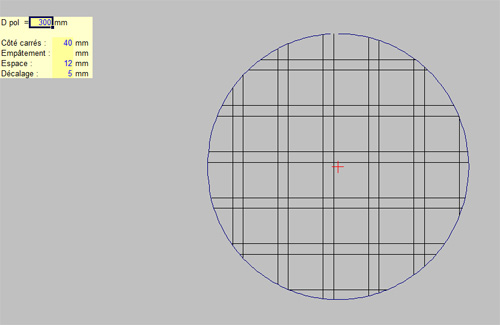

Remarque : Les pressions données ci-dessus sont calculées à partir de la surface des carrés réellement en contact avec le verre. Pour ce faire, on peut s’aider de la feuille de calcul suivante :

Télécharger la feuille de calcul

Méthodes spécifiques :

Utilisation du polissoir pleine taille :

La méthode traditionnelle développée par Jean Texereau pour la parabolisation des « petits » miroirs à l’aide d’un polissoir pleine taille est délicate à transposer au travail à la machine. En effet :

- Il est difficile de programmer ce type de courses à la machine (notamment le resserrement plus ou moins important des w selon les zones à traiter)

- Avec un nombre élevé de zones sur un grand miroir, l’action de la surface entière d’un polissoir pleine taille est relativement aléatoire pour une correction ciblée sur une zone donnée.

L’utilisation du pleine taille à la machine garde toutefois son intérêt dans certains cas :

- Pour le polissage : il a l’avantage de contribuer à garantir une forme sphérique en limitant les défauts zonaux.

- Pour la parabolisation : Il est possible d’amorcer la parabole en imprimant des courses de grande amplitude. Utilisé alternativement avec les subdiamétraux, le pleine taille permet ponctuellement d’améliorer la régularité de la forme (lissage de défauts zonaux, réduction de l’astigmatisme, …).

Polissage pleine taille avec une machine double excentrique (ici les amplitudes et les vitesses sont faibles ).

Méthode de Carl Zambuto :

La vulgarisation des techniques de polissage et de parabolisation à la machine à destination des amateurs doit beaucoup à Carl Zambuto, professionnel de l’optique astronomique. En effet, au sein du groupe de discussions qu’il a créé (zambutomirrorgroup), Carl Zambuto fait œuvre de pédagogie en dispensant de nombreux conseils issus de sa solide expérience. Nous n’avons pas la prétention de décrire ici de façon exhaustive l’ensemble de ses techniques. Nous renvoyons pour cela les amateurs opticiens intéressés vers le groupe de discussions où ils trouveront des réponses détaillées à leurs multiples questions. Avec son autorisation, nous nous bornerons simplement à rappeler les fondements et principes généraux des techniques qu’il utilise.

Polissage :

Durant cette phase, Carl Zambuto utilise un outil 80% positionné de manière un peu tangentielle (voir vidéo). Le plateau est animé d’un mouvement de rotation rapide (de l’ordre de 40 à 50t / mn). L’amplitude du mouvement est faible avec une vitesse modérée (le rapport vitesse plateau / vitesse excentrique est de l’ordre de 5). C’est donc la vitesse du plateau qui assure l’essentiel du travail d’où le nom donné à cette technique : « spin polishing ». Carl Zambuto réalise le polissage en plusieurs phases (généralement 3) : avec au départ des vitesses élevées et un produit à polir mordant pour enlever le gris sans trop se préoccuper de la régularité de la forme et ensuite avec une vitesse plus lente et un produit plus fin pour homogénéiser la forme sphérique, réduire l’astigmatisme et améliorer l’état de surface.

Polissage au polissoir 80% (technique du “spin polishing “)

Parabolisation :

Carl Zambuto utilise une série de polissoirs subdiamétraux relativement fournie (avec un étagement de diamètres généralement tous les pouces à ½ pouces soit 26 mm à 13 mm). Equipé d’une machine simple excentrique de type Elgin/Waineo, il effectue des sessions successives utilisant chacune un même polissoir mais en variant les débords et les offsets. Sa stratégie consiste à donner de la correction d’abord sur les zones externes puis de la faire progresser vers le centre. Tout en laissant un peu d’avance aux zones externes, il veille à ce que les zones centrales ne prennent pas trop de retard. La vitesse de l’excentrique prédomine sur celle du plateau : Carl Zambuto utilise des vitesses d’excentrique variant en gros de 15 à 30 tours / minute en fonction du diamètre du miroir et de l’avancement du travail. Le plateau tourne quant à lui 5 fois moins vite.

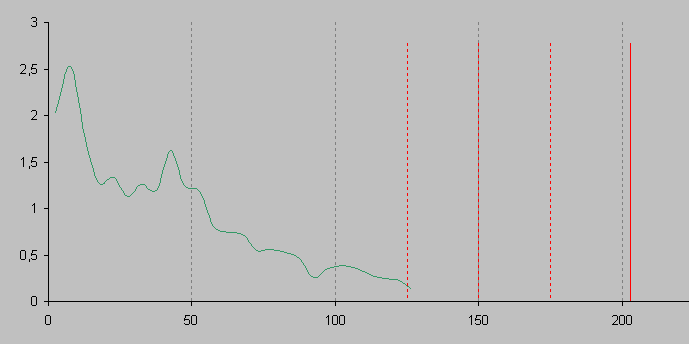

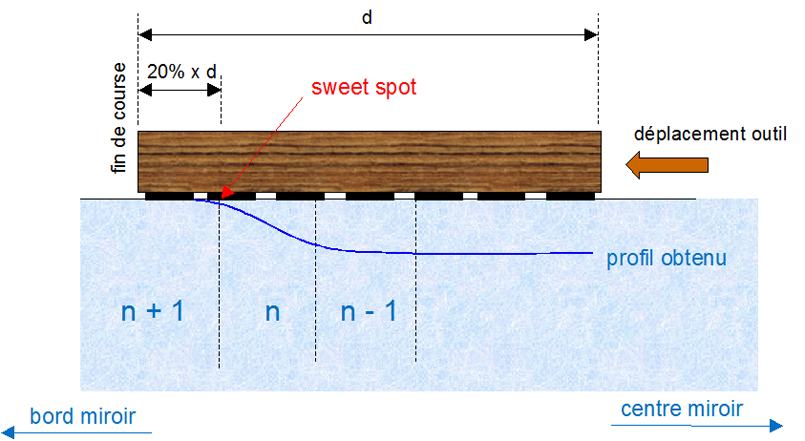

Pour comprendre les choix opérés en matière de dimensions d’outils, de débords et d’offsets, il est tout d’abord nécessaire d’expliquer le mode d’action d’un polissoir : Carl Zambuto a expérimentalement établi que la zone la plus influente d’un polissoir se situe à environ 80% de son centre (soit à 20% de son bord). Si l’on représente par un graphique sommaire l’évolution de la forme générée par un polissoir et une course donnés (voir figure ci-dessous) on obtient la physionomie suivante :

• Au niveau de la position située à 20% du bord de l’outil en bout de course, on observe le départ d’une inflexion caractérisant la zone où s’effectue la correction. Carl Zambuto appelle cette zone singulière de l’outil le « sweet spot »

• A l’extérieur de cette zone, l’influence du polissoir est mineure. De ce fait, la correction est faible (et même nulle au-delà du bord de l’outil en bout de course)

• A l’intérieur de cette zone, l’usure du polissoir est relativement homogène et la forme générée est globalement sphérique. On notera toutefois une correction centrale du fait du passage fréquent de centre de l’outil au droit du centre du miroir. Celle-ci sera atténuée par l’utilisation des offsets qui décentrent les courses.

La mise en application de ce principe permet ainsi de « viser » plus particulièrement des zones à corriger. La figure ci-dessous l’illustre : Supposons que l’on souhaite apporter de la correction à la zone n, c’est-à-dire augmenter le tirage entre la zone n+1 et la zone n ; on s’arrangera alors pour amener le diamètre 80% de l’outil (sweet spot), lorsqu’il parvient en bout de course, au niveau du diamètre extérieur de la zone n. Cette zone va ainsi subir l’essentiel de la correction (pente), les zones plus centrales subissant des changements plus modérés (sauf l’extrême centre).

En s’appuyant sur cette propriété, la session de base va consister à utiliser des courses de balayage dont on va réduire progressivement l’amplitude. De cette façon, on va apporter des corrections successives aux différentes zones du miroir du bord vers le centre et amorcer ainsi une forme de parabole en commençant à créer du tirage entre les zones. Ce type de course aux amplitudes dégressives est appelé « brossage » par Carl Zambuto (« Brush stroke » en anglais).

Typiquement, les premières sessions sont ainsi menées avec un polissoir 60% dont le débord extrême est de 20 à 25% puis progressivement réduit (jusqu’à des valeurs de l’ordre de 10%). Carl Zambuto fixe à 28% le débord maximum à appliquer. Pour chaque réglage d’amplitude de course (et donc de débord) différents réglages d’offset sont effectués afin d’éviter les défauts zonaux et contribuer à pousser la correction vers la zone souhaitée. Le temps passé sur chaque position d’offset est très court (généralement de 1 à 5 mn) et nécessite donc des interventions fréquentes sur les organes de réglages de la machine. Le grand polissoir de 60% n’est pas en mesure, vu sa dimension, d’apporter seul des corrections aux zones centrales. La suite du travail va donc consister à utiliser des polissoirs de plus en plus petits avec des débords de plus en plus faibles (et même négatifs) tout en utilisant la même technique (balayages avec débords décroissants et différentes positions d’offset). On procèdera ainsi par itérations en fonction de l’avance des corrections que l’on mesurera à l’issue de chaque session : lorsque l’on aura besoin d’apporter de la correction vers le bord, on pourra reprendre un grand polissoir et des courses amples alors que pour corriger le centre on diminuera ces paramètres (une citation du maître résume bien la conduite à tenir : « mesure and ajust »). L’idéal est de maîtriser une avance équilibrée des corrections sur l’ensemble du miroir tout en donnant globalement un peu d’avance au bord.

Il arrive parfois que cette technique de base ne permette pas d’apporter suffisamment de correction au niveau de la zone 80% du polissoir (sweet spot) notamment pour la zone externe et avec des miroirs sensiblement ouverts. Dans ce cas, Carl Zambuto met en œuvre une autre technique qu’il nomme « sweep» et que l’on pourrait traduire par technique de la « vague ». Le principe de celle-ci est le suivant :

Le diamètre du polissoir à utiliser doit être le plus proche possible de 60% du diamètre extérieur de la zone à corriger. Quant aux réglages, ils consistent à « monter » les offsets tout en contraignant le débord à une valeur constante ajustée à environ 20% au-delà de la limite externe de la zone à corriger. Cette progression d’offset permet à l’outil de se déplacer vers l’extérieur en entrainant avec lui la correction vers la zone à traiter à la manière d’une « vague ». Une illustration de ce phénomène est donnée dans le chapitre suivant. (voir animation)

Cette technique est particulièrement efficace pour rattraper un retard de correction sur une zone sans trop modifier les zones immédiatement contigües côté extérieur. Elle permet en général de créer des corrections importantes dans des zones ciblées.

Carl Zambuto utilise une variante à cette technique lorsque la correction du bord a du mal à « venir ». Dans ce cas, il utilise un polissoir 50% et augmente graduellement les offsets tout en maintenant le débord constant à 15%. Les offsets sont poussés à l’extrême jusqu’à ce que l’amplitude des courses soit très faible (du fait de la contrainte d’un débord à 15%). Il est conseillé d’insister sur les offsets extrêmes en y passant proportionnellement plus de temps afin de « forcer » encore un peu plus la correction au niveau du bord.

On peut enfin signaler une technique particulière que Carl Zambuto nomme « mop stroke » et qui peut être traduite littéralement par « courses de balayage ». Il s’agit généralement d’utiliser un grand polissoir (en principe un 60%) en lui imprimant un mouvement de va-et-vient de grande amplitude (débord de l’ordre de 25%). Les offsets quant à eux sont variés fréquemment (typiquement toutes les minutes) sans pour autant leur donner de valeurs excessives. Sur des durées modérées, ce type de balayage n’engendre pas de correction significative quelles que soient les zones du miroir (sauf un peu au centre). Cela peut s’expliquer par le fait que la zone sensible du polissoir (80% du rayon) se trouve au-delà du bord du miroir en bout de course. D’autre part, un grand outil a l’avantage de générer une forme relativement régulière. Ces deux propriétés des courses de balayage sont ainsi mises à profit pour « lisser » une forme un peu zonée sans modifier sensiblement la forme d’ensemble. Ces courses sont donc particulièrement adaptées à une homogénéisation du profil du miroir avant démarrage de la parabolisation ou postérieurement à l’action d’un petit outil dont « l’agressivité » a souvent tendance à générer un peu de zonage.

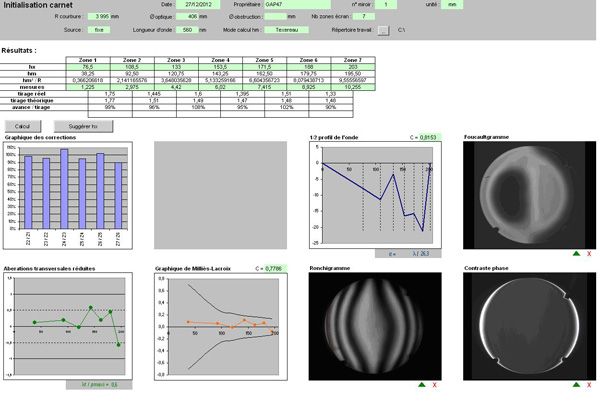

On pourra avantageusement consulter les exemples de carnets de retouches mis à disposition sur le groupe de discussions zambutomirrorgroup. Une version française de l’un d’entre eux est proposée ci-dessous :

Extrait d’un des exemples proposés par Carl Zambuto sur son groupe de discussions. On y trouve de nombreux détails des techniques employées pour mener à bien la parabolisation d’un 320 mm à F/D = 5,6 en 9 sessions seulement.

Méthode « centre vers bord » au polissoir demi-taille :

La présente méthode diffère un peu de celle de Carl Zambuto bien qu’elle utilise les mêmes propriétés du polissoir (dimension et débord en fonction de la zone à corriger). La logique est ici inversée par rapport à la méthode précédente : on progresse du centre vers le bord. Ainsi, la première étape consiste à creuser le centre avec un petit polissoir (30 ou 40%). Les pressions exercées seront très modérées afin d’éviter une correction trop rapide et l’apparition de mamelonnage. Ensuite, à l’aide d’un polissoir 50% et de plus amples balayages, on pousse la correction ainsi obtenue vers l’extérieur jusqu’à la zone souhaitée à l’image d’une « vague » qui progresse vers la côte (voir animation ci-dessous). On procède ainsi par petites touches successives jusqu’à obtention de la correction dans la zone désirée. Les offsets sont mis à contribution pour favoriser la progression de la correction vers les zones extérieures. Le polissoir 50% génère des pentes de correction plus abruptes qu’un 60%. Cette « agressivité » le rend plus adapté à la mise en forme de miroirs ouverts.

On peut avantageusement avoir recours à cette méthode en complément de celle de Carl Zambuto notamment pour des miroirs dont l’ouverture relative (F/D) est faible.

|

|

| Le centre est préalablement creusé avec un petit outil et de petites amplitudes | On “pousse” ensuite la correction vers le bord avec un grand outil et de grandes amplitudes |

Conseils pratiques pour la conduite de la parabolisation :

Début de la parabolisation :

On ne doit pas engager la parabolisation tant que la forme générale du miroir n’est pas relativement homogène : défauts zonaux limités, absence de bord rabattu (ou plus rarement relevé) et surtout d’astigmatisme. Une amorce de correction d’ensemble ne constitue pas un handicap, au contraire, pour peu qu’elle soit régulière. Pour se fixer les idées, on observera l’aspect général de la forme au Foucault ou au travers d’une trame de Ronchi. Au besoin, on prendra même quelques mesures de tirages sur des zones choisies pour lesquelles on a des doutes. Pour lisser une forme un peu zonée avant d’engager la parabolisation proprement dite, on pourra utiliser le polissoir 60% avec des courses de grande amplitude (des débords de l’ordre de 25%).

A l’issue des premières sessions de parabolisation, les mesures sont effectuées sommairement, par exemple mesure du tirage général entre le bord et le centre à l’appareil de Foucault. L’appréciation de la régularité de la forme et de l’absence de défaut zonal peut se faire à l’aide du test de Ronchi ou des franges de Fresnel.

Conduite générale du travail :

La parabolisation progressant, il convient d’adopter une méthode plus rigoureuse dans la conduite des mesures et des corrections. On tiendra également un carnet de retouches dans un souci de traçabilité et de capitalisation du travail effectué.

Exemple de carnet de retouches utilisé au GAP47 (feuille Excel). Télécharger le fichier “zip” qui contient les feuilles de calcul (Versions Excel 2000 à 2013) et le guide utilisateur

Concernant les mesures, on utilise l’écran à échancrure. Un délai d’une heure au moins (voire deux) doit être respecté entre le nettoyage du miroir et les premières mesures pour garantir un minimum d’équilibre thermique. On réalisera de préférence deux séries de mesures afin d’augmenter la précision. Plus on se rapprochera du but, plus il conviendra d’être rigoureux en termes d’équilibre thermique du miroir et de précision des mesures. Quant au carnet de retouches, plus il mentionnera de détails, plus il sera aisé d’en tirer des enseignements sur les relations de causes à effets des retouches. Il est bon par exemple d’apporter quelques commentaires sur l’analyse du résultat d’une retouche et sur la stratégie envisagée pour la suivante. Concernant la représentation graphique des mesures et de leur évolution on peut mentionner une méthode particulièrement adaptée au travail de parabolisation à la machine :

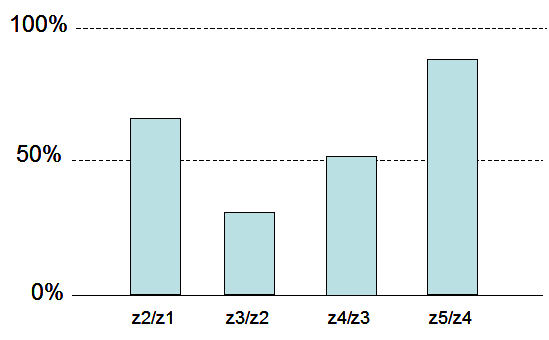

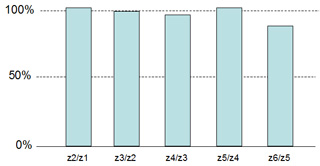

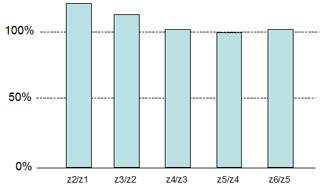

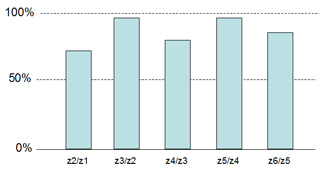

On calcule tout d’abord les tirages théoriques d’une parabole parfaite pour chaque zone de l’écran à échancrure puis on calcule la différence de ces valeurs entre deux zones contigües. On peut illustrer ces propos par un exemple numérique (miroir de 300 mm à F/D = 5) :

Ensuite, on prend les mesures et on compare les écarts obtenus entre zones aux valeurs théoriques sous la forme de pourcentages :

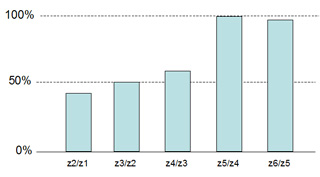

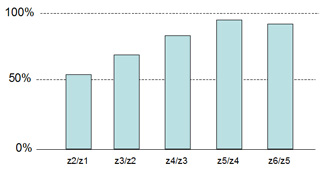

Une représentation graphique de type histogramme contribue à améliorer l’appréciation de l’avancement des corrections :

Une parabole parfaite sera donc représentée par une série de barres de même hauteur ayant atteint le niveau 100%. On peut avantageusement utiliser le même type de graphique pour visualiser l’évolution des corrections entre deux sessions. La stratégie de travail de mise en forme d’un miroir va ainsi consister à faire progresser la hauteur de ces barres selon un rythme maîtrisé et de façon homogène :

Au début du travail, les progressions de certaines barres pourront sans risque atteindre 10 à 20% d’une session sur l’autre. A l’approche du but, ces progressions seront limitées à quelques pourcents pour garantir un « atterrissage » en douceur. A ce stade, il est prudent de procéder par itérations successives avec des temps d’action limités plutôt que d’essayer d’atteindre d’emblée le but final au risque de dépasser les 100% de correction sur certaines zones. En effet, il est souvent difficile de « récupérer » une correction qui a dépassé le seuil requis. C’est particulièrement le cas pour la zone du bord qui ne peut être « sauvée » par des retouches classiques. Par prudence, il est d’ailleurs conseillé de garder le plus longtemps possible un peu de marge de correction sur cette dernière zone et d’attendre la fin pour la « pousser » à une valeur proche de 100%.

Par ailleurs, il faut veiller à générer une avance relativement homogène des corrections sur l’ensemble des zones. Il faut ainsi éviter qu’une correction prenne trop d’avance sur les autres : idéalement, on s’efforcera de limiter cette avance à 10% maximum entre deux barres contigües. Tout en respectant ces principes, Carl Zambuto propose de faire avancer les zones du bord un peu en avance par rapport à celles du centre. Selon cette méthode, la progression idéale des barres de l’histogramme se fera de la façon suivante :

Malgré les précautions prises, il arrive que des zones prennent trop d’avance ou progressent de façon trop hétérogène : il convient alors de procéder à des retouches pour ramener l’histogramme à un profil régulier et sans zone excessivement corrigée.

La méthode générale de retouches de la forme va consister à « viser » des zones particulières pour y augmenter les corrections ou, à l’inverse, les diminuer. On ajustera pour cela tous les réglages et paramètres à notre disposition : taille polissoir, débords, offsets, type de course (balayage, sweep technic).

A titre d’illustration, le tableau ci-dessous donne une description de quelques retouches parmi les plus courantes :

| Graphique % corrections | Analyse | Stratégie |

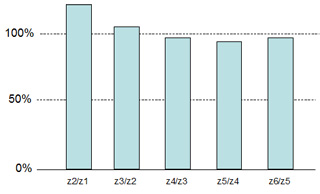

|

Toutes les corrections sont abouties sauf entre les 2 zones extérieures. Il faut corriger le dernier écart sans trop faire monter les précédents. | Utiliser le grand outil 60% et effectuer de grands balayages (MOP stroke) avec 25% de débord au-delà du bord du miroir. Varier les offsets. Ce type de courses fait généralement chuter les corrections au centre. Il est dans ce cas conseillé de préalablement creuser un peu le centre avec un petit outil (30%). Le polissoir 60% lissera rapidement la correction ainsi créée et effacera l’éventuel mamelonnage généré par le petit outil. Si la correction à du mal à venir, mettre en œuvre la technique de la « vague » avec l’outil 60% et un débord contraint à 20% et des offsets élevés. |

|

Les 2 corrections externes sont abouties. Par contre, la correction immédiatement à l’intérieur (z4/z3) est très en retard ainsi que celles situées plus au centre. Il faut donc arriver à rattraper ce retard sans « monter » les zones externes. | Mettre en œuvre une « sweep technic » à l’aide d’un polissoir d’un diamètre égal à 60% du diamètre extérieur de la zone 3. Les débords sont calibrés et contraints à 20% au-delà du diamètre extérieur de la zone 3 pendant que les offsets sont graduellement et significativement montés (en insistant au besoin sur les offsets extrêmes). En cas de réaction trop modérée, on peut utiliser la même technique mais avec un outil 50% et des débords contraints à 15%. (*) |

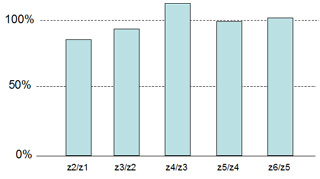

|

Même configuration générale que précédemment mais avec 2 dernières zones pas encore à 100% et un retard de z4/z3 moins marqué. | La marge de correction sur les 2 derniers écarts permet d’envisager une méthode classique : Procéder par courses de type « brossage » avec un polissoir d’environ 60% du diamètre extérieur de la zone 3 et en poussant le débord à 20% au-delà de cette limite puis en le réduisant petit à petit pour corriger un peu plus vers le centre. Varier les offsets. (*) |

|

Les zones centrales sont sur-corrigées alors que les autres sont proches de 100%. Il faut donc « redescendre » ces zones centrales au niveau des suivantes. | La petite marge de sous-correction sur les 3 dernières barres va constituer un « réservoir » pour pousser la sur-correction centrale et la « diluer » sur toute cette surface. La « réduction » des zones centrales est rapide du fait de leur plus faible surface : les temps d’actions seront donc plutôt brefs. Pour ce faire, on utilisera le grand outil (60%) et des débords maximum (proche de 30%). Les offsets seront bougés fréquemment et relativement poussés (par exemple jusqu’à des valeurs de l’ordre de 10% du diamètre du miroir). |

|

Les deux derniers écarts sont déjà à 100% alors que le précédent a dépassé ce seuil. | Réduire l’écart z4/z3 avec les techniques classiques aura inévitablement pour conséquence de pousser la correction sur les zones situées à l’extérieur et ainsi d’y produire une sur-correction. La seule issue est ici de revenir vers la sphère à l’aide des techniques de polissage (miroir dessous). Toutefois, pour des rapports F/D plutôt élevés, la sur-correction des dernières zones nécessaire à la réduction de l’écart z4/z3 peut peut-être rester dans des tolérances acceptables. On peut donc tenter une retouche au polissoir 60% avec des débords de l’ordre de 25% pour lisser la sur-correction incriminée. Les offsets sont « grimpés » rapidement pour atteindre des valeurs importantes afin de contribuer à pousser la correction sur les zones périphériques. Il sera toujours temps en cas d’échec de revenir à la sphère. |

|

Les deux premiers écarts sont en sur-correction et les suivants sont déjà à 100%. | Le cas présent ressemble au précédent mais la situation est à priori moins grave. En effet, la surface des zones centrales est inférieure à celles des zones situées plus au bord. De ce fait, la sur-correction se « diluera » facilement sur l’ensemble de la surface des zones externes sans y créer de dépassement excessif. On utilisera les mêmes paramètres que précédemment (taille polissoir, débords) mais avec des offsets bien plus courts et des temps d’action plus modérés. On peut également signaler que, à dépassement égal, les sur-corrections au centre ont moins de conséquences sur le profil de l’onde et l’aberration transversale que celles des zones du bord. |

|

L’histogramme présente un profil en dent de scie qui révèle un zonage en couvercle de poubelle. | Il faut éliminer les causes qui ont pu produire le zonage : défaut de pressage, valse de l’outil dû à un mauvais contact, randomisation des courses insuffisante (manque de variation des offsets et des amplitudes), … Ensuite, il faut lisser ce relief chahuté avec un grand polissoir (60%) et des courses de grande amplitude (débords 25%). Varier fréquemment les offsets pour prévenir le zonage. |

(*) Pour des miroirs avec des F/D faibles, le grand outil 60% sera remplacé par un 50% plus agressif. Quant aux débords, on pourra les pousser au delà des 30%

On peut également citer une méthode de retouche particulièrement efficace qui consiste à positionner le centre d’un outil au dessus d’une crête en réalisant des courses tangentielles. Cette retouche est illustrée par les animations ci-dessous :

|

|

| Course tangentielle vue de dessus | Course tangentielle vue de côté |

Dans l’exemple proposé, il s’agit de diminuer la crête formée par les pentes des zones 3 et 4. La course tangentielle amène le centre du polissoir depuis le milieu de la zone 3 jusqu’au milieu de la zone 4. Le profil d’usure du polissoir étant maximum en son centre, son passage fréquent au dessus de la crête va avoir pour effet de la niveler. La surface en couronne de la zone 3 étant inférieure à celle de la zone 4, l’usure aura tendance à y être plus marquée. Pour éviter ce phénomène, on veillera à limiter l’amplitude de la course côté intérieur de la crête (zone 3) et en insistant plus côté extérieur (zone 4). On pourra se servir du réglage de l’offset à cette fin qui contribuera par ailleurs à un meilleur raccordement des zones.

Cette méthode comporte toutefois un effet pervers sur lequel il convient d’attirer l’attention : L’atténuation des pentes au niveau de la crête a pour effet de repousser la correction vers les zones situées de part et d’autre de celle-ci. Si elles sont déjà bien avancées, la retouche risque de générer une sur-correction.

Le choix du diamètre du polissoir est lié à la largeur de la crête à atténuer : un petit polissoir aura une action plus ciblée, plus rapide et avec un profil plus abrupt. L’agressivité de ce type d’outil peut générer du zonage et/ou du mamelonnage. Dans ces conditions, il est conseillé de procéder immédiatement après à un lissage avec un plus grand outil et le même type de courses.

Il faut enfin signaler l’intérêt des retouches par surpressions décrites par Jean Texereau. Leur caractère très local peut contribuer à sortir d’une impasse qu’un travail exclusivement à la machine ne saurait réaliser. Bien que réalisées à la main, l’usage de la machine peut apporter à ces retouches un confort dans leur exécution. Pour cela, on utilise le plateau de la machine pour imprimer un mouvement de rotation permanent au miroir (vitesse lente de l’ordre de 3 tours / mn). En guise de repère de la zone à travailler, on peut utiliser un faisceau laser. Il convient enfin de marquer un repère sur le plateau afin de s’assurer d’un nombre entier de tours pour chaque session de retouche. La vidéo ci-dessous montre un exemple de retouche zonale par surpression sur plateau tournant :

Fin de parabolisation :

La fin de la parabolisation doit se faire en douceur pour peaufiner l’état de surface et atteindre tranquillement les corrections optimales :

- Les vitesses seront modérées tout en conservant le même rapport entre plateau et excentrique.

- Les pressions seront limitées, notamment avec les petits polissoirs, en soulageant si nécessaire le poids du bras.

- Un produit à polir plus raffiné (type opaline) sera alors utilisé. Ce changement pourra par exemple intervenir lorsque les corrections des zones situées sur la moitié extérieure seront en moyenne au ¾ avancées.

Les dernières sessions consisteront à avancer les corrections par petites touches avec des temps d’action limités.

Le gaufrage du polissoir peut générer un léger micromamelonnage faisant apparaître la trame du treillis utilisé lors du pressage. Lors des toutes dernières sessions, il s’agira d’effacer ce résidus de micromamelonnage Pour ce faire, on pressera les carrés des polissoirs utilisés pour faire disparaître le relief à leur surface puis on effectuera des courses lentes avec un produit à polir assez gras.

Enfin, l’achèvement de la parabolisation devra s’accompagner de mesures précises. Pour ce faire, les séries de mesures seront multipliées sur deux méridiens au moins tout en respectant un long temps de repos du miroir (plusieurs heures sont souhaitables). A ce stade, on ne se contentera pas du graphique d’avance des corrections : on complètera l’analyse avec les graphiques du ½ profil de l’onde et de l’aberration transversale réduite.

Utilisation de logiciels :

L’outil informatique peut être d’une grande utilité dans le travail de mise en forme d’un miroir à la machine. On peut l’exploiter de manière plus ou moins poussée :

Automatisation de la machine :

Pour l’instant, les projets de robotisation des mouvements d’une machine à polir restent très confidentiels au sein de la communauté amateur. Toutefois, des expériences semblent se développer notamment au travers d’un groupe de discussion : ComputerizedMirrorMaking

On peut également signaler les travaux de James Lerch sur la fonction d’usure et l’asservissement d’une machine :

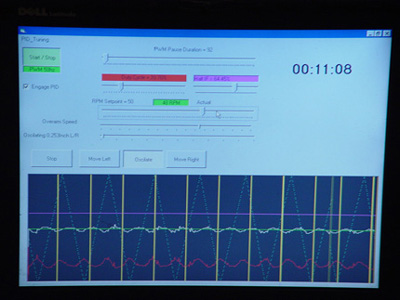

|

|

Certains automatismes peuvent ainsi contribuer à améliorer la randomisation des mouvements et à une progression plus « fluide » des réglages. Il n’est pas interdit non plus d’envisager un certain « apprentissage » de la machine par capitalisation des résultats obtenus avec tel ou tel réglage dans une configuration donnée. Il faut toutefois réfréner ici tout enthousiasme excessif : la parabolisation automatique par laquelle il suffirait à l’opérateur d’appuyer sur un bouton pour obtenir un miroir parfait relève du fantasme. L’expérience et l’interventionnisme de l’opérateur resteront quoiqu’il arrive la condition essentielle à la réussite de l’entreprise.

Simulation du profil d’usure :

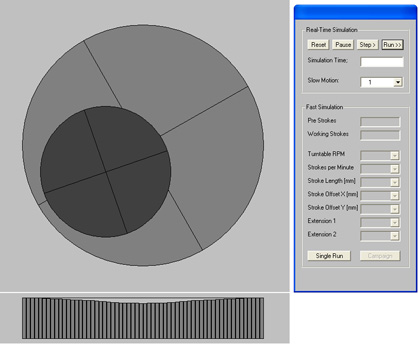

En plus des travaux de James Lerch, on peut citer le logiciel Polsim développé par Martin Cibulski :

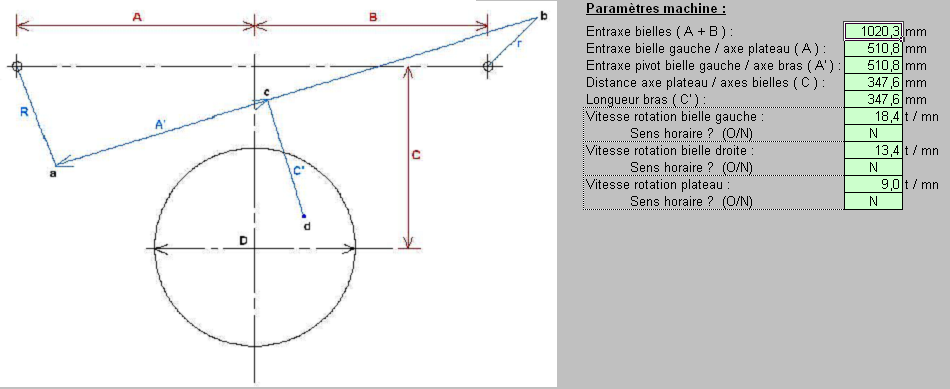

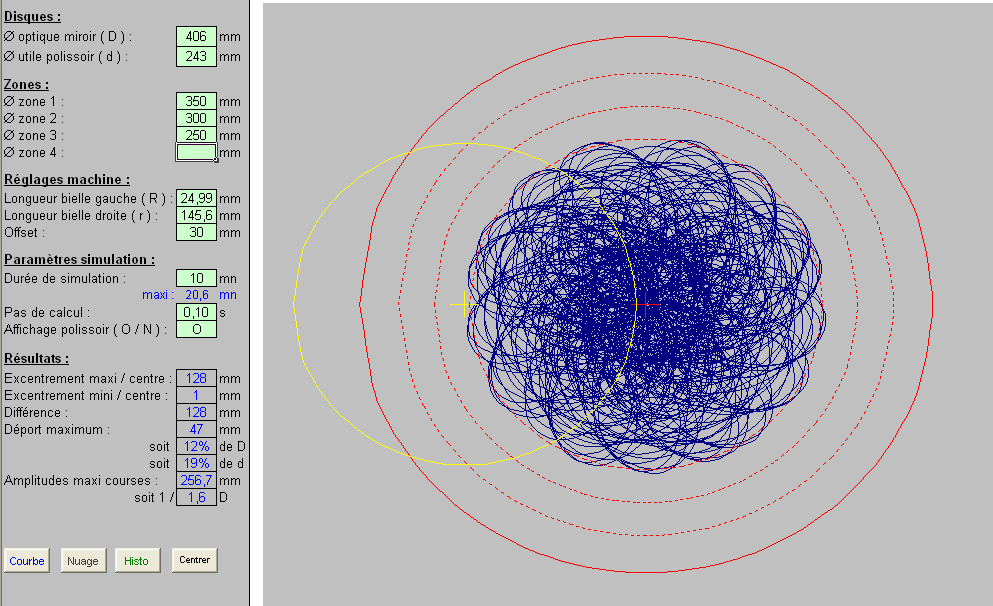

L’application permet de simuler le mouvement de l’outil et du miroir et de visualiser l’aspect général du profil théorique d’usure attendu. Tous les paramètres sont modifiables : diamètres, offsets, amplitude des courses, masse de l’outil, coefficient de frottement, …

L’application permet de simuler le mouvement de l’outil et du miroir et de visualiser l’aspect général du profil théorique d’usure attendu. Tous les paramètres sont modifiables : diamètres, offsets, amplitude des courses, masse de l’outil, coefficient de frottement, …

Accessoirement, ce logiciel est particulièrement utile pour visualiser un type de course et faciliter les échanges entre opérateurs sur leurs propres techniques.

Assistance aux réglages :

Pour estimer l’amplitude des courses et les débords avec tel ou tel réglage d’excentriques et d’offset, il est possible de procéder par simulations en vrai grandeur sur la machine. Il est toutefois plus pratique et rapide de procéder à une simulation virtuelle à l’aide d’un logiciel dans lequel on pourra paramétrer la géométrie de sa machine et faire varier certains réglages tels que le diamètre du polissoir, la longueur des excentriques, la valeur de l’offset, … On obtient ainsi rapidement les valeurs des débords. On peut également mettre en évidence des anomalies dans la régularité des courses. Les quelques sorties d’écran d’un utilitaire réalisé à l’aide d’Excel permettent de mieux appréhender l’intérêt d’un tel outil (type machine Draper déportée) :

Il est possible de télécharger ces feuilles de calcul correspondant à chaque type de machine :

Type Draper déportée : Télécharger (17 Mo)

Type Zeiss : Télécharger (12 Mo)

Attention : Ces feuilles contiennent des macros. Pour qu’elles fonctionnent correctement, il faut les activer à l’ouverture de la feuille ou paramétrer un niveau bas de sécurité ( Outils / Macro / Sécurité).