La réalisation des parties mécaniques sera divisée en plusieurs parties :

Vous pouvez aller directement à la section qui vous intéresse en cliquant sur l’un des choix ci-dessous. Vous pourrez ensuite revenir directement ici avec la flèche retour de votre navigateur.

2 – Barillet

3 – Caisse du miroir primaire

4 – Cage du secondaire

5 – Support du miroir secondaire araignée

6 – Tubes serrurier

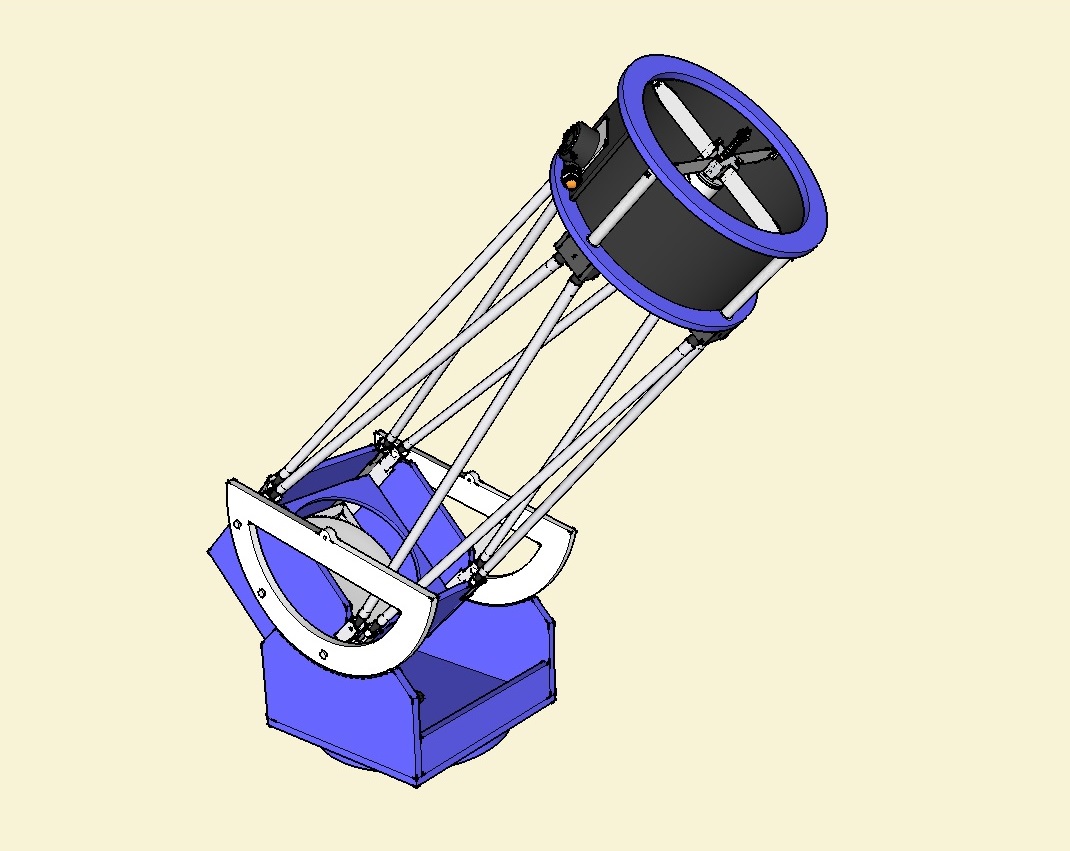

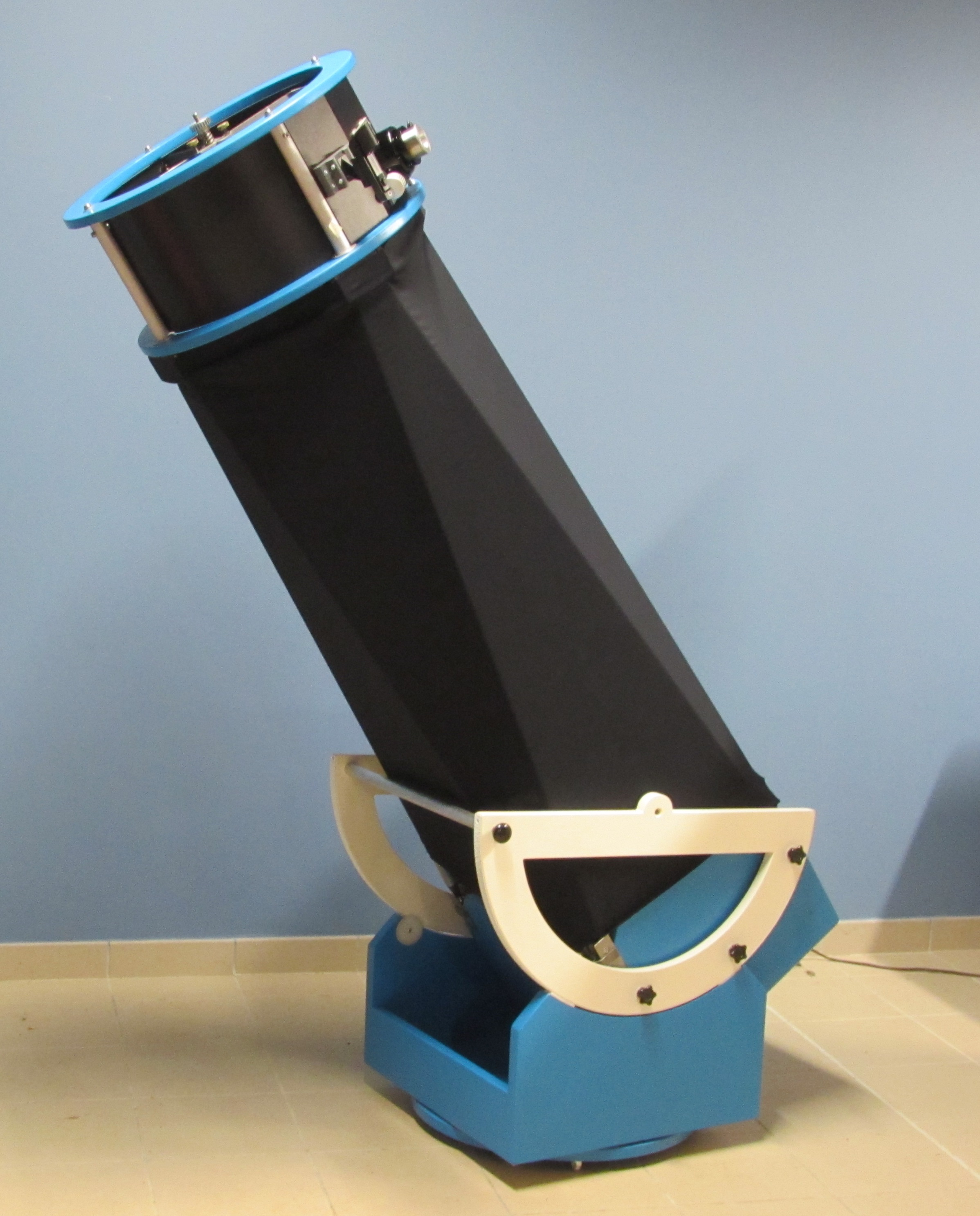

Concept général et stratégie de projet

Dans notre cahier des charges, nous avons souhaité rester dans des concepts mécaniques courants, robustes et éprouvés. Pour nos besoins spécifiques, il n’était en effet pas nécessaire de nous aventurer vers des solutions innovantes telles que celles développées pour des télescopes ultra-légers avec par exemple l’utilisation du carbone.

Ce télescope devra être transportable en véhicule léger et utilisable aussi bien dans le cadre de soirées privées entre membres du GAP47 que lors de manifestations publiques ou de rassemblements d’amateurs. De manière générale, la mécanique devra donc être robuste afin d’assurer une bonne protection contre les chocs (notamment pour les parties optiques) tout en limitant le poids à un niveau raisonnable.

Parmi nos sources d’inspiration, on peut citer Stellarzac Instruments (Frédéric Géa), Skyvision et JMI NGT Telescopes.

Une attention particulière sera accordée à la conception et la réalisation du barillet et des systèmes de fixation des tubes « Serrurier ».

Le recours à des techniques traditionnelles permettra d’impliquer un plus grand nombre de membres dans la construction de l’instrument. Malgré tout, nous nous appuierons sur certains parmi nous qui disposent de machines-outils (tour, fraiseuse, …) pour la réalisation de pièces qui nécessitent cet outillage. Disposant également d’un petit parc d’imprimantes 3D au sein de nos membres, nous en profiterons pour explorer les possibilités de cette nouvelle technologie maintenant à la portée de tous. Dans cette perspective, et plus globalement pour concevoir structurellement et géométriquement notre projet, nous avons modélisé l’ensemble des pièces à l’aide du logiciel de conception 3D Sketchup.

Afin de définir collectivement les choix stratégiques et conceptuels du projet, nous avons organisé trois réunions de cadrage suivies de comptes-rendus (télécharger CR1, CR2 et CR3).

|

|

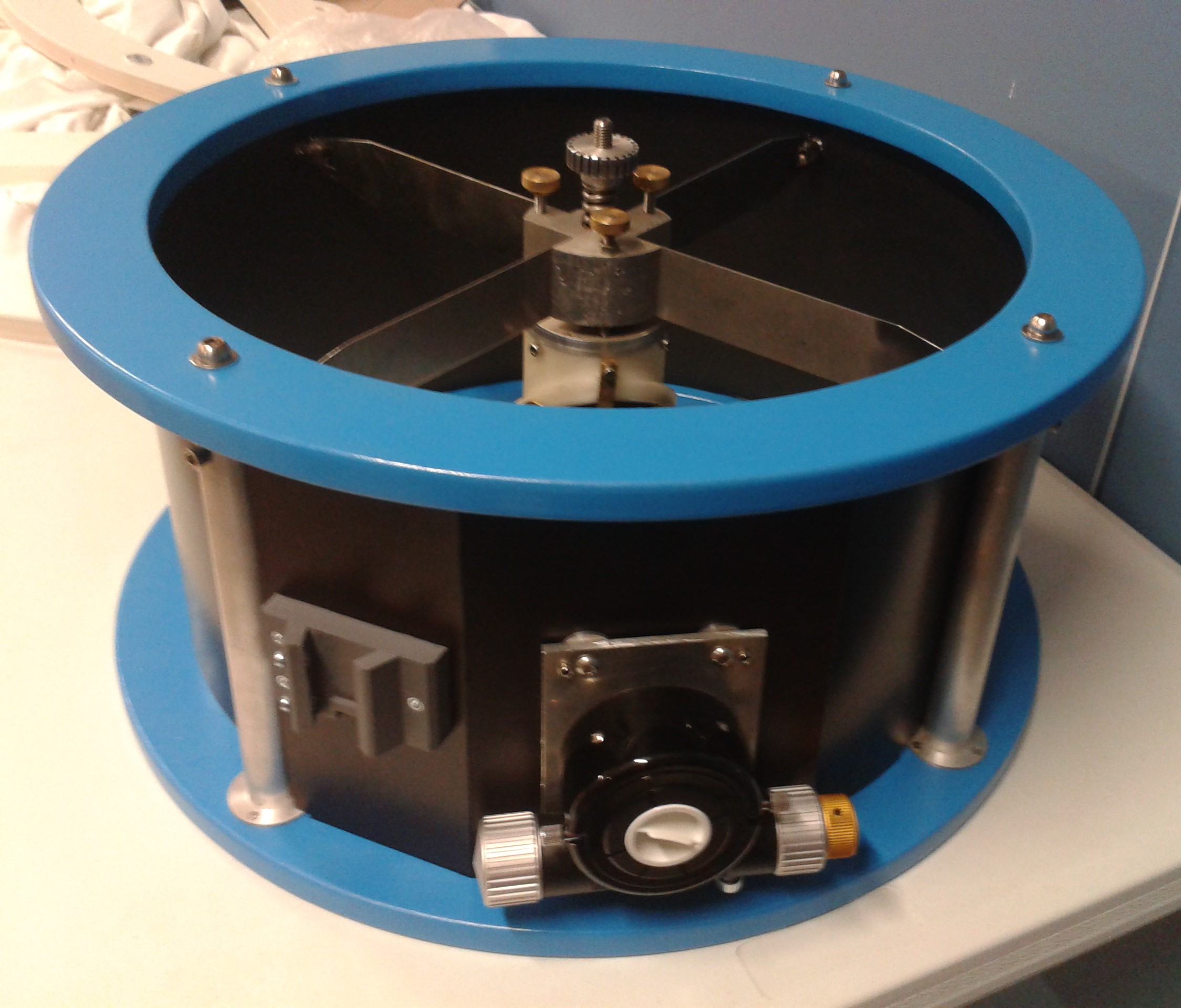

Barillet

Il s’agit de la pièce maîtresse du télescope après l’optique. Sa conception et sa réalisation doivent, de fait, être particulièrement soignées (rigidité, limitation des frottements, absence de jeux, finesse des réglages, …).

D’une façon plus spécifique, nous souhaitons mettre l’accent sur certains aspects :

- Afin de permettre un nettoyage du miroir primaire en place, nous opterons pour des matériaux inoxydables et insensibles à l’humidité. Pour ce faire, nous aurions pu choisir une structure à base de profilés aluminium. Nous opterons toutefois pour des tubes fins en aciers inoxydables car à notre disposition et sans frais.

- Afin de faciliter et d’optimiser les réglages optiques (notamment par une personne seule), nous opterons pour un système de collimation vers l’avant. Ce dispositif sera motorisé mais débrayable afin de permettre une action manuelle à base de tiges de manœuvres amovibles.

- Afin de rabaisser le plus possible le centre de gravité du tube optique, la conception du barillet permettra un positionnement du miroir primaire au plus bas.

- La qualité des appuis au dos du miroir n’est pas suffisante pour garantir une déformation minimale de la forme optique en fonction des orientations de pointage. Il sera ainsi porté une attention particulière aux appuis latéraux. Le maintien par câble nous laissant quelques doutes sur sa fiabilité et sa fonctionnalité, nous opterons finalement pour un système à 4 points d’appui séparés de 45° constitués de roulements solidaires de deux balanciers.

Conception d’ensemble :

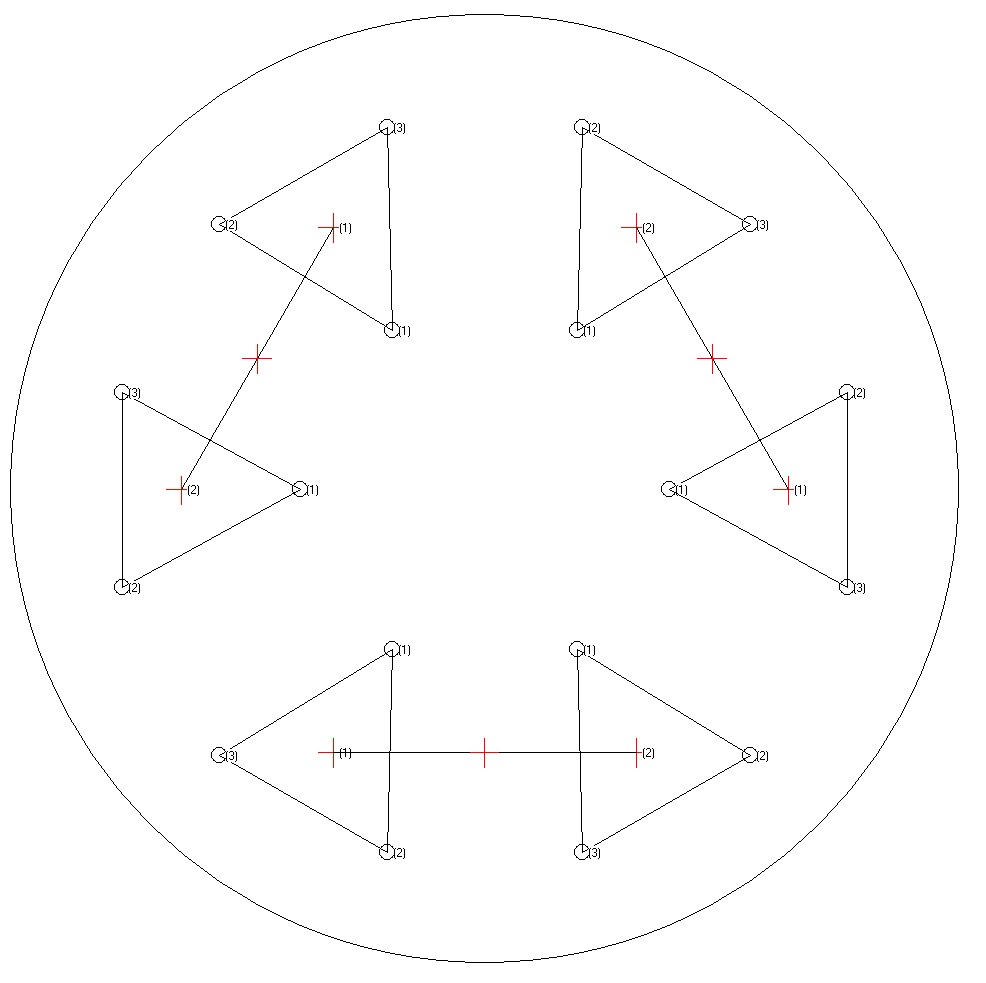

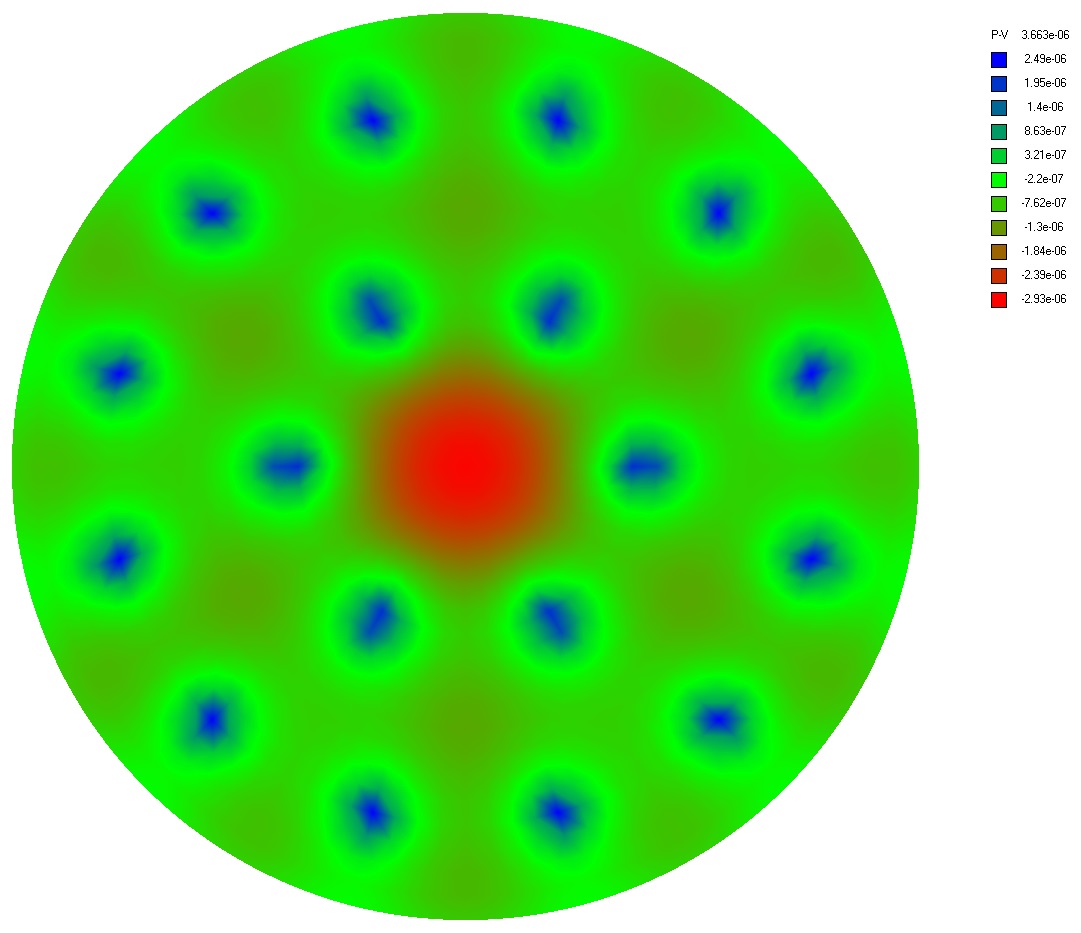

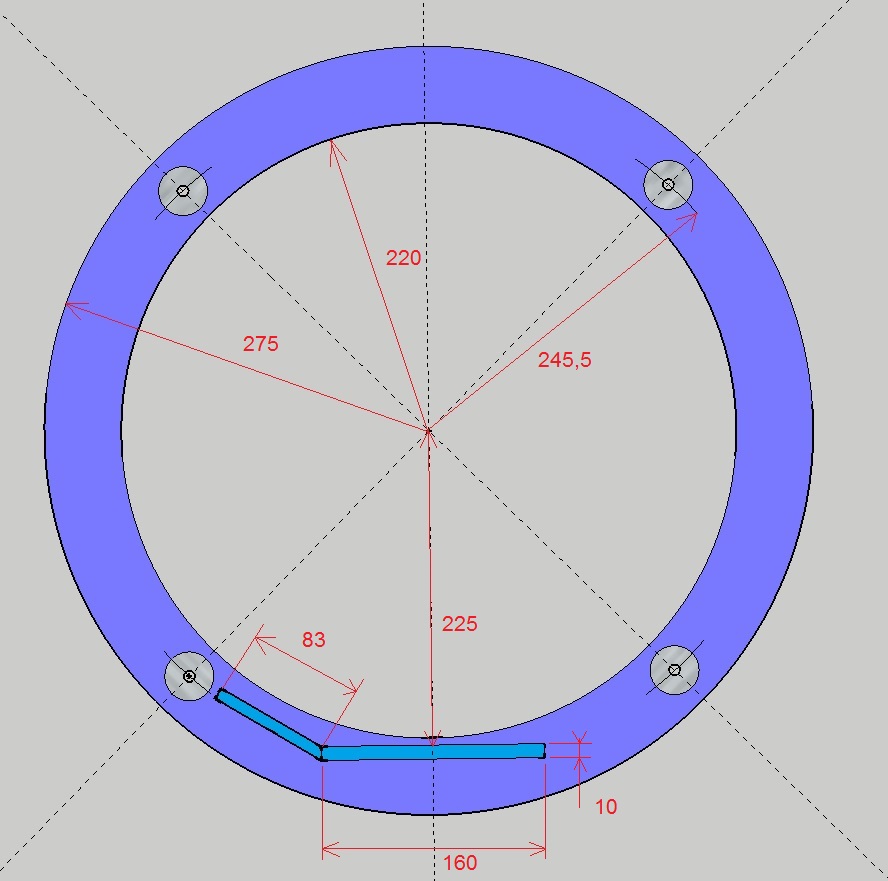

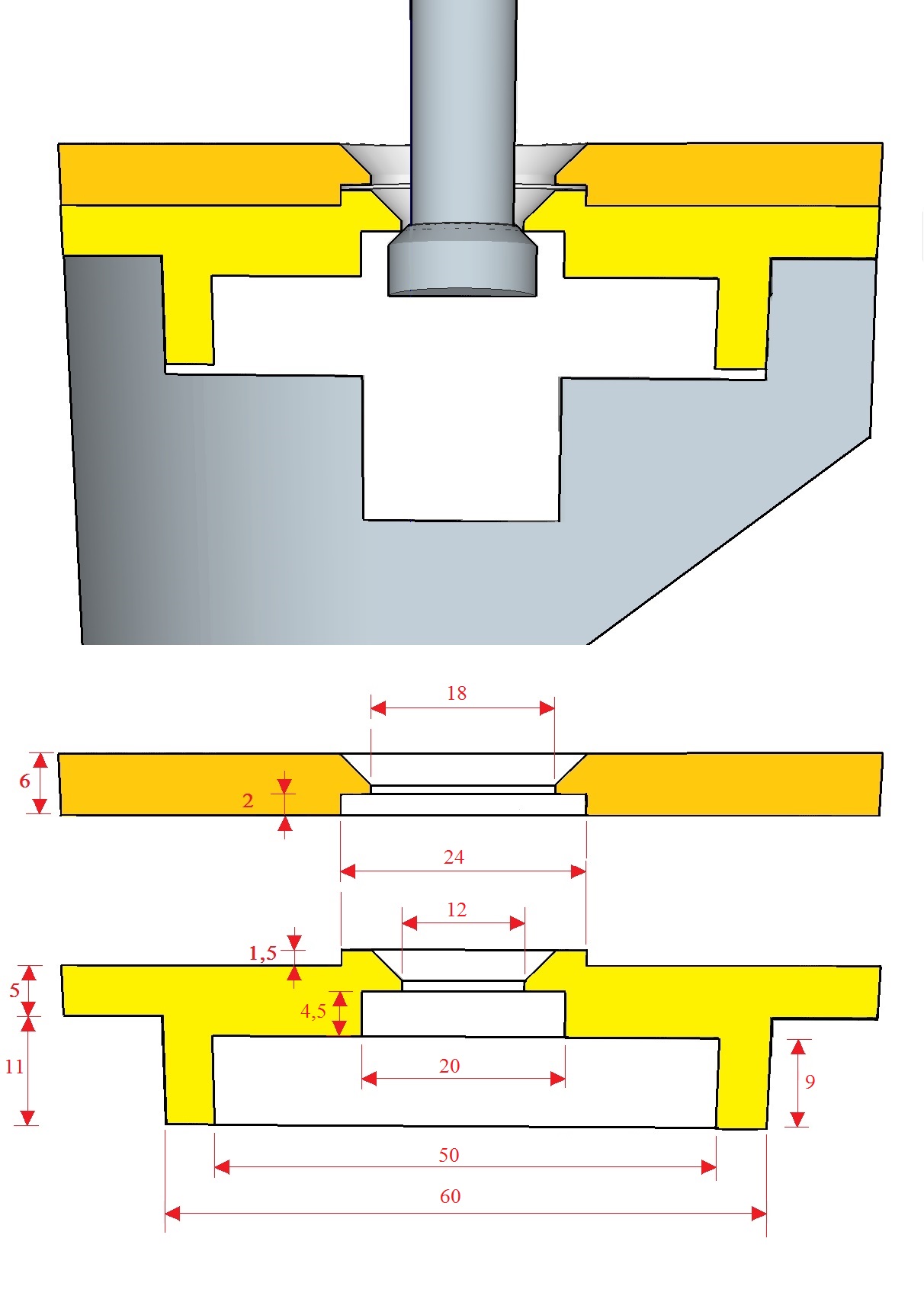

La modélisation des points d’appui a été optimisée sur l’indispensable logiciel PLOP bien connu des amateurs. Avec un miroir primaire d’une épaisseur de 42 mm et 410 mm de diamètre, un système à 18 points d’appui sur triangles de flottaison semble s’imposer.

|

|

La déformation du front d’onde engendrée par ce dispositif est ainsi estimée à 7,5 nm PTV et 1,2 nm RMS ce qui est largement suffisant.

Le calcul et l’optimisation des appuis latéraux ont été réalisés à l’aide de l’application en ligne « Mirror Edge Support Calculator » proposée par Robert Houdart. L’impact du dispositif envisagé sur la déformation du front d’onde est ainsi estimé à 1,5 nm RMS ce qui là aussi est très correct. Compte-tenu de la courbure du miroir, son centre de gravité se situe à 19,4 mm du dos. Cette donnée permettra de bien positionner les points d’appui latéraux sur un plan contenant le centre de gravité du miroir.

Fabrication :

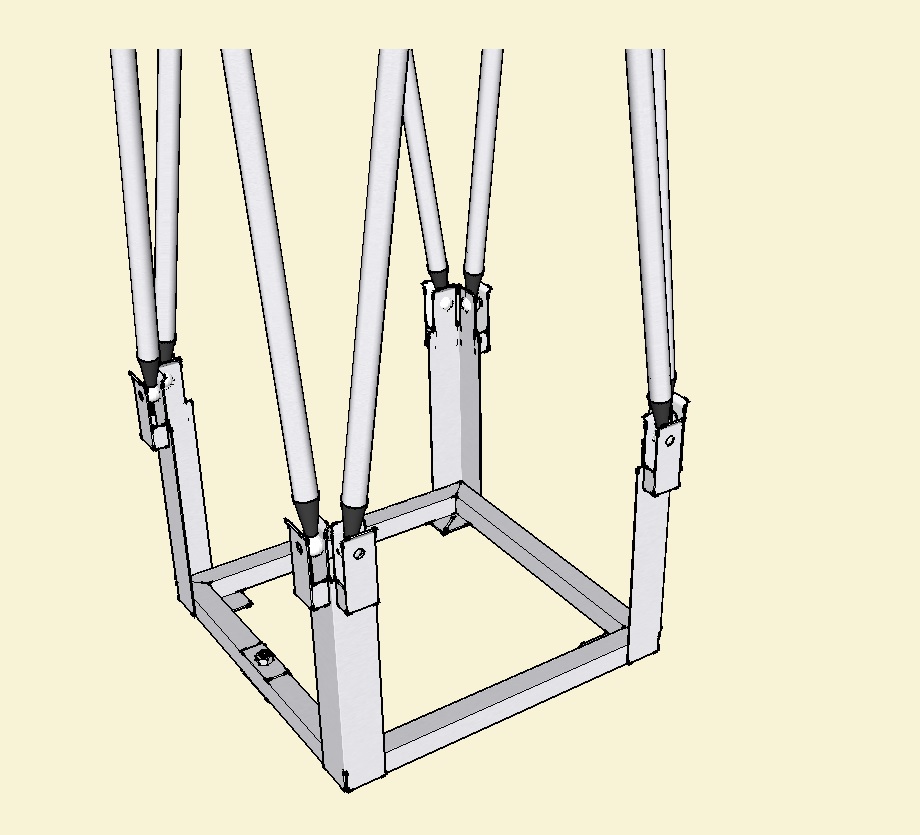

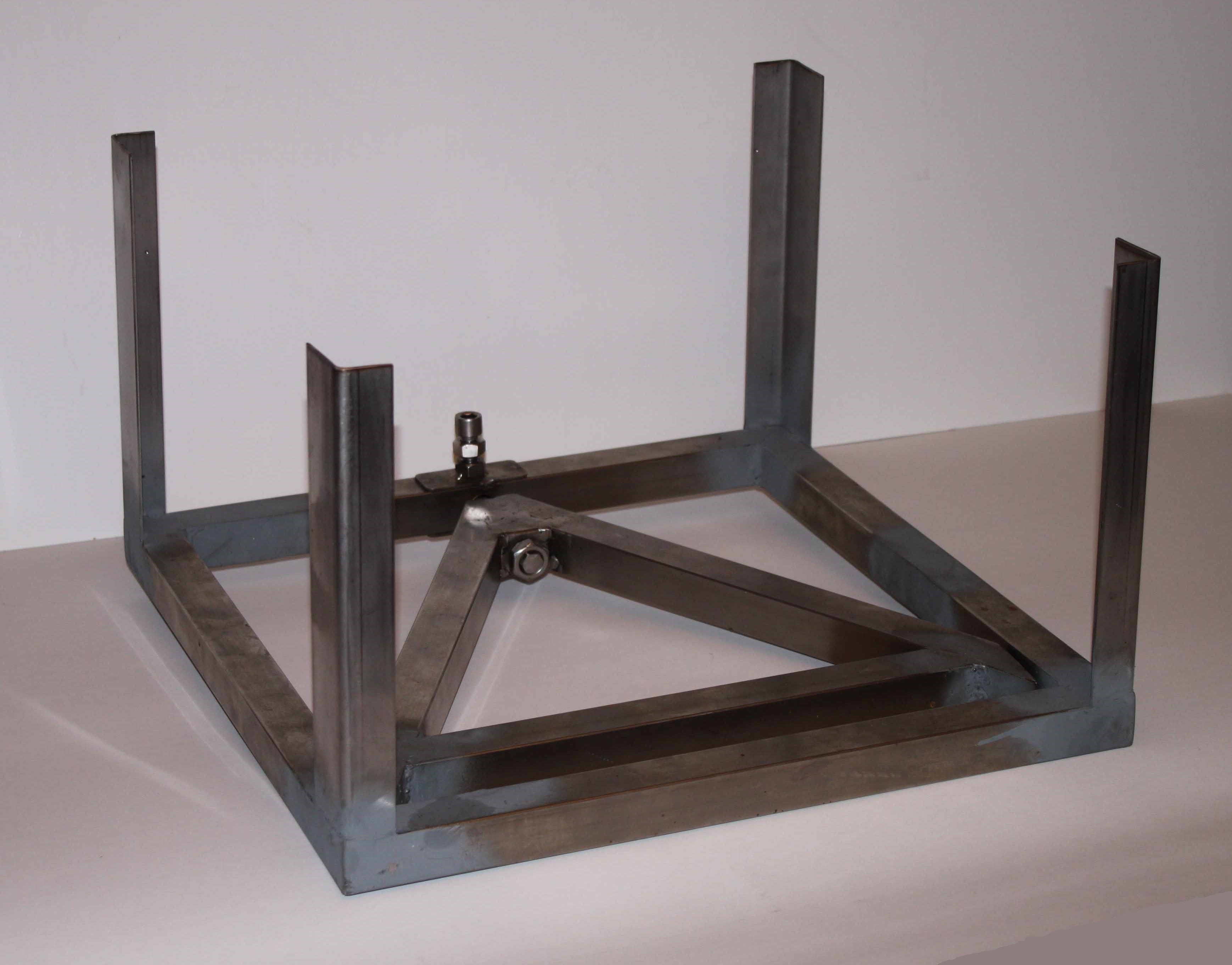

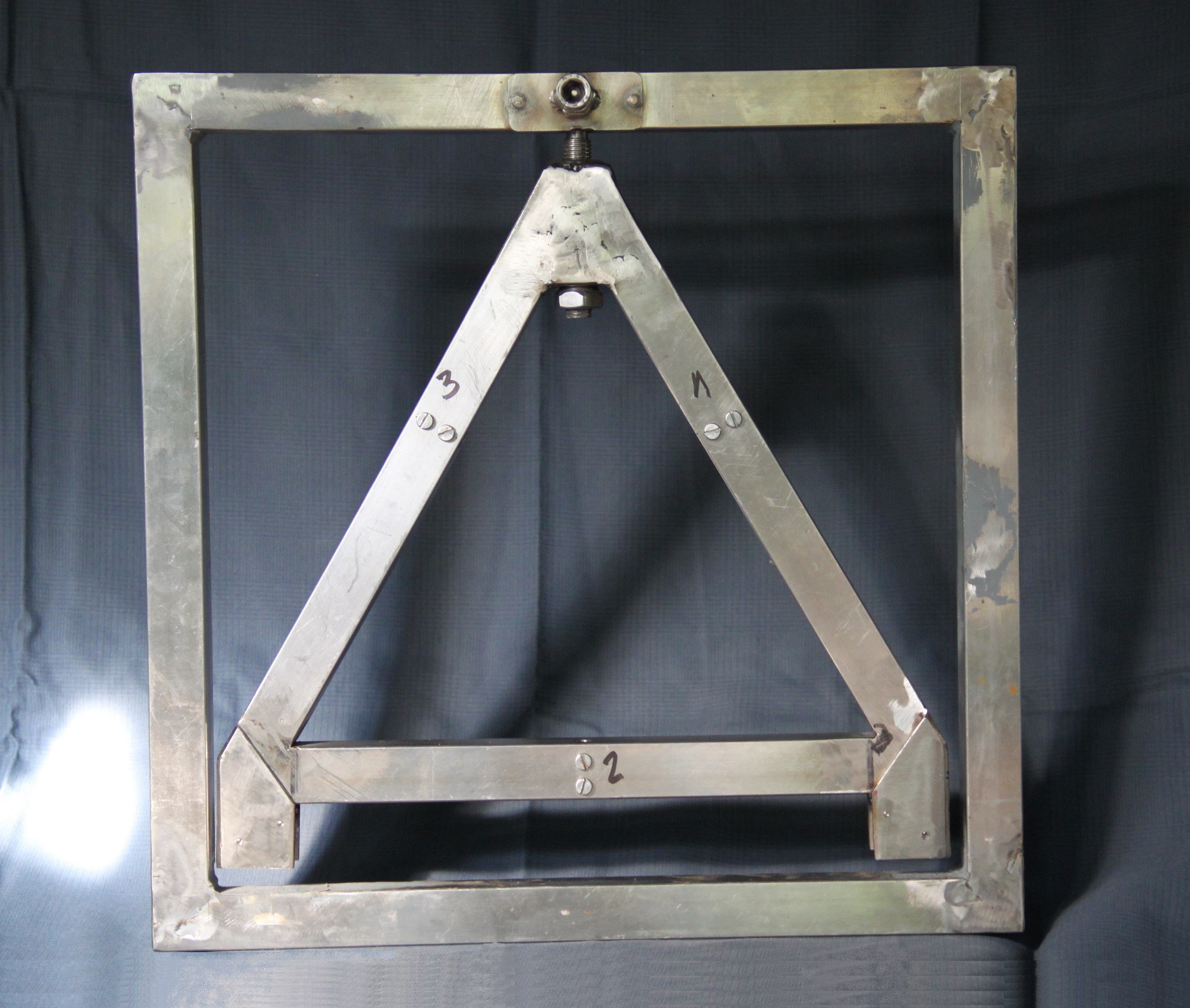

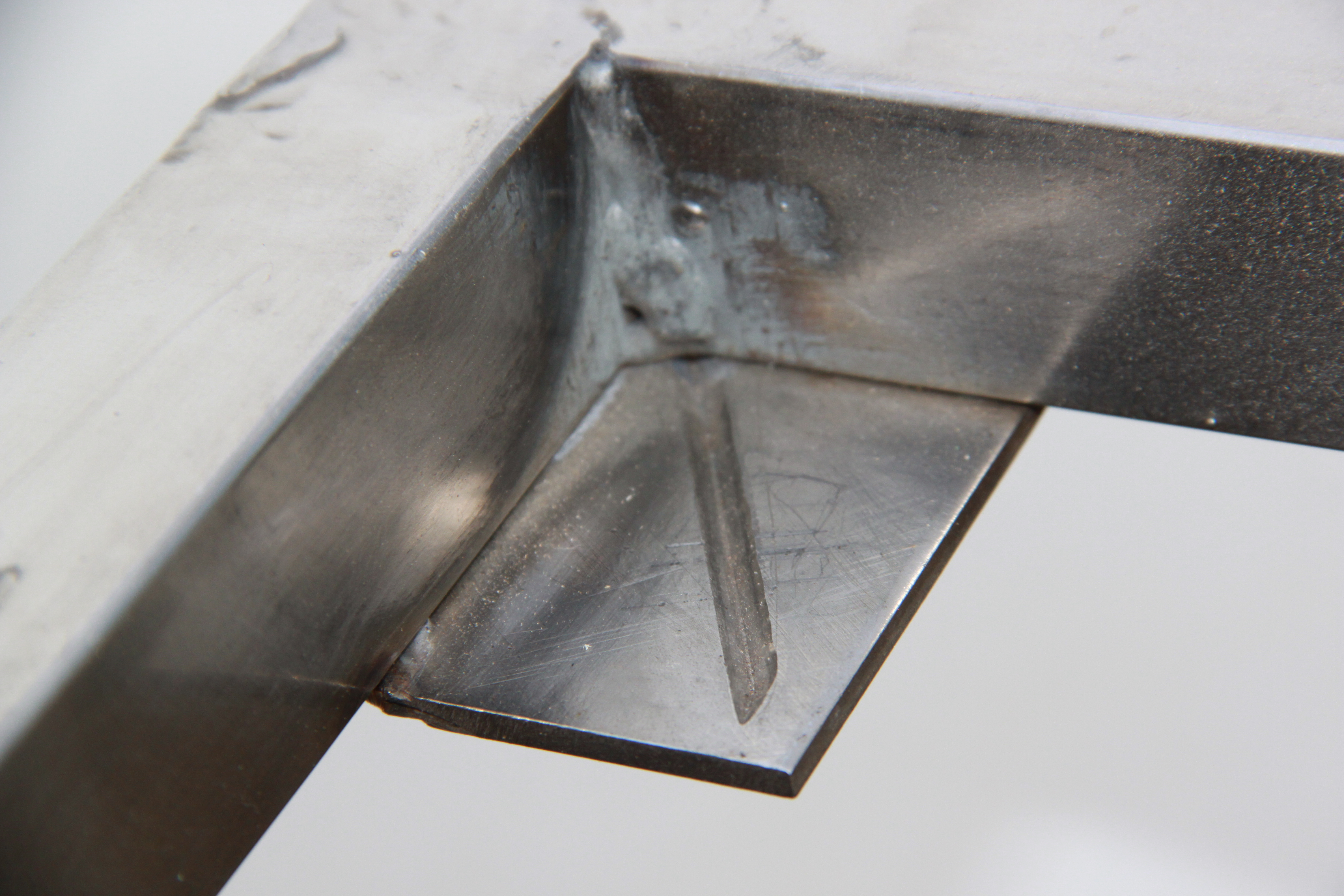

La première étape consiste en la fabrication de la structure principale constituée d’un cadre de tubes inox de 30 mm x 30 mm de section et 0,3 mm d’épaisseur. La soudure d’éléments aussi fins s’est avérée particulièrement délicate.

|

|

Des cornières seront soudées dans les angles. Elles permettront la fixation du barillet à la future caisse du primaire. Elles permettront par-ailleurs la continuité de la liaison entre le barillet et les tubes « Serrurier » pour une meilleure rigidité d’ensemble de la structure.

La structure mobile destinée à recevoir les points de flottaison est également constituée de tubes inox de section carrée. La variation de son assise permettra le réglage de collimation.

|

|

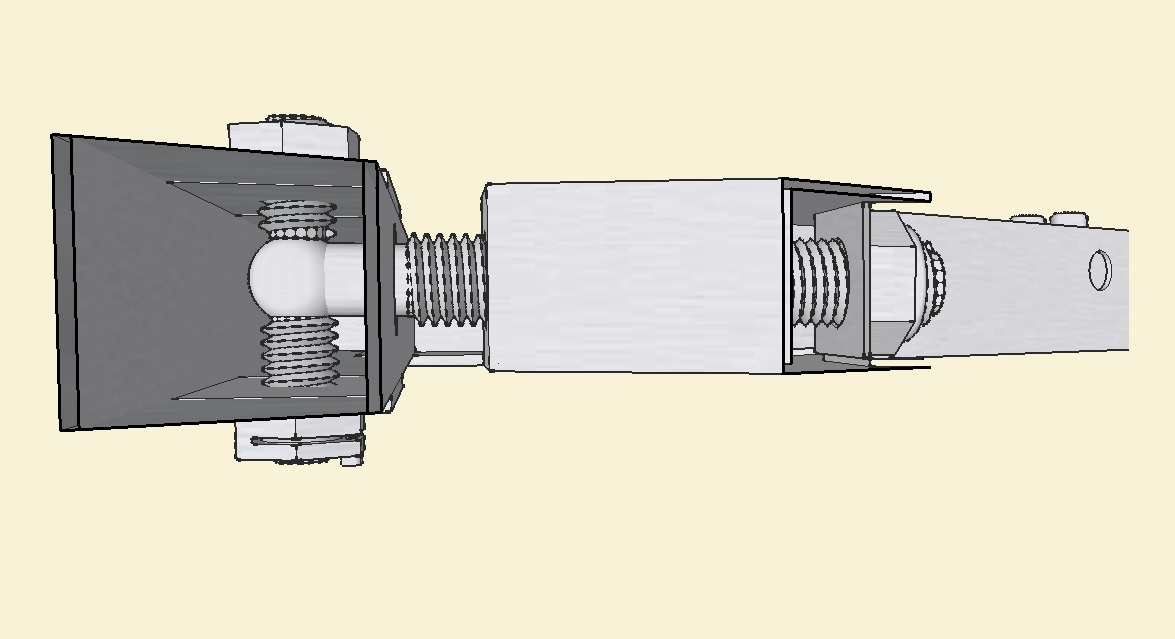

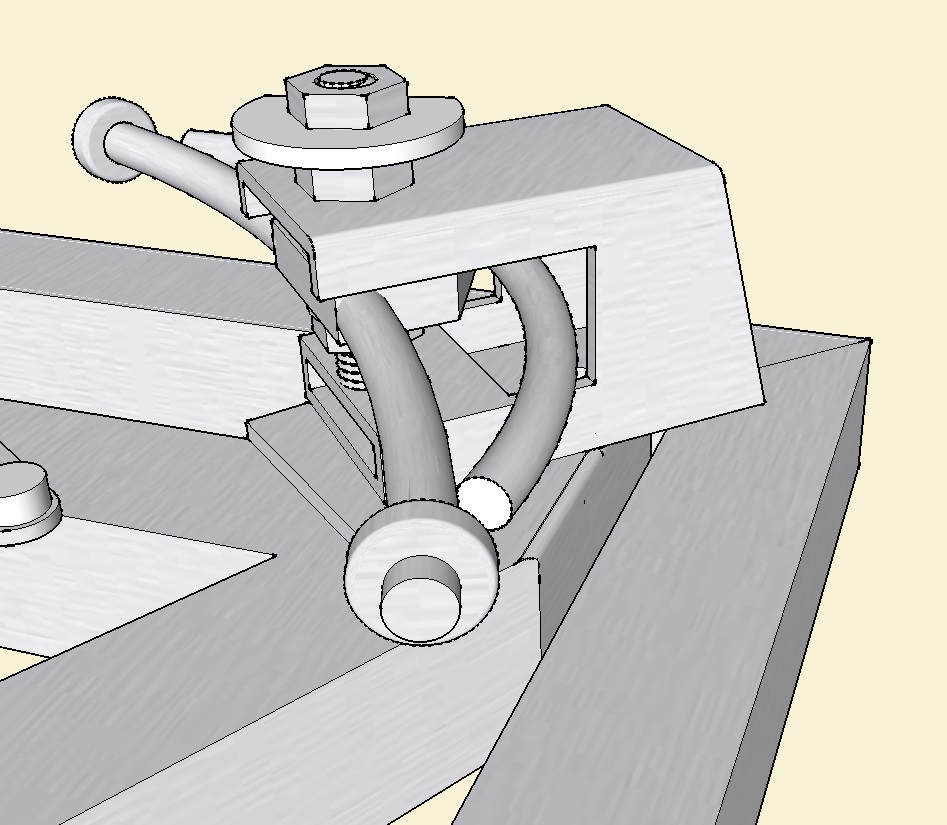

Pour ce faire, le support sera liaisonné au cadre par un système de rotule autorisant tous les degrés de liberté en rotation. L’embout sphérique sera enserré entre 2 vis pression dont l’extrémité est en forme de cuvette concave. Un serrage efficace de la rotule entre ces vis assurera un maintien robuste et sans jeu en translation du support. En vissant ou dévissant ces vis pression, on pourra affiner le positionnement longitudinal du support.

|

|

Les vis de collimation seront installées aux deux autres extrémités du support triangulaire. La partie filetée est vissée dans un écrou soudé au support. Elle est prolongée d’une tige métallique permettant la collimation vers l’avant. Le contact est assuré par une bille en acier trempé reposant sur des plaques métalliques soudées au cadre. Afin de maintenir l’ensemble en position stable, la bille de l’une des vis se cale dans une rainure au profil en V (voir photo ci-dessous).

|

|

La manœuvre de collimation sera assurée par deux moteurs à courant continu entraînant des poulies et courroies crantées. Chaque moteur est glissé puis fixé dans un tube inox soudé à la structure du support mobile. Ce dispositif sera toutefois débrayable afin de permettre l’utilisation de tiges classiques de collimation manuelle vers l’avant. Il suffit pour cela de dévisser la vis pression solidarisant la grande poulie crantée de la tige filetée.

|

|

Les 18 points de flottaison sont répartis de manière classique sur 6 triangles et 3 balanciers. Afin de limiter autant que possible les frottements, nous avons opté pour un système basique de couteau tel qu’on le trouve sur les balances de Roberval par exemple. Pour cela, l’arrête de ce couteau doit être fine. Elle repose sur un axe solidarisé du support par 2 vis pression et dans lequel une échancrure en V a été fraisée. Sa forme plus évasée que celle du couteau permet ainsi un certain débattement angulaire.

|

|

Vidéo du système de balancier à couteau ↓

|

|

Le blocage des balanciers en translation est réalisé par l’intermédiaire d’une rondelle vissée en bout d’axe et dont l’extrémité vient s’insérer dans une fine rainure usinée à l’extrémité du couteau. Les faibles surfaces en contact contribuent ainsi à la limitation des frottements.

|

|

Les triangles de flottaison, quant à eux, reposent sur des écrous dont la tête à été arrondie. Une vis maintient l’ensemble avec un faible jeu afin de permettre une légère oscillation du triangle.

S’agissant des appuis latéraux nous avons donc opté pour un système à 4 contacts répartis sur 2 balanciers. Nous l’avons préféré aux dispositifs à sangle ou à câble pour lesquels nous avons une confiance modérée.

|

|

|

|

↓ Vidéo du système d’appuis latéraux

Le balancier est constitué de deux arceaux enserrant une cage à roulements, chaque pièce étant soudée l’une à l’autre. L’effet de voûte de ces tiges cintrées confère au balancier une bonne rigidité. Deux roulements sont empilés dans la cage permettant ainsi un bon maintien en ligne. L’axe est constitué d’une vis. Des écrous et contre-écrous permettent le blocage du balancier à la bonne hauteur afin de positionner les points de contact dans le plan contenant le centre de gravité du miroir. Les appuis latéraux sont réalisés avec de petits roulements offrant le meilleur degré de liberté sur le mouvement longitudinal du miroir. L’axe est lui-même vissé sur un étrier constitué de deux profils en U soudés. Enfin, le sommet de la vis reçoit une rondelle en téflon assurant une butée anti-basculement du miroir.

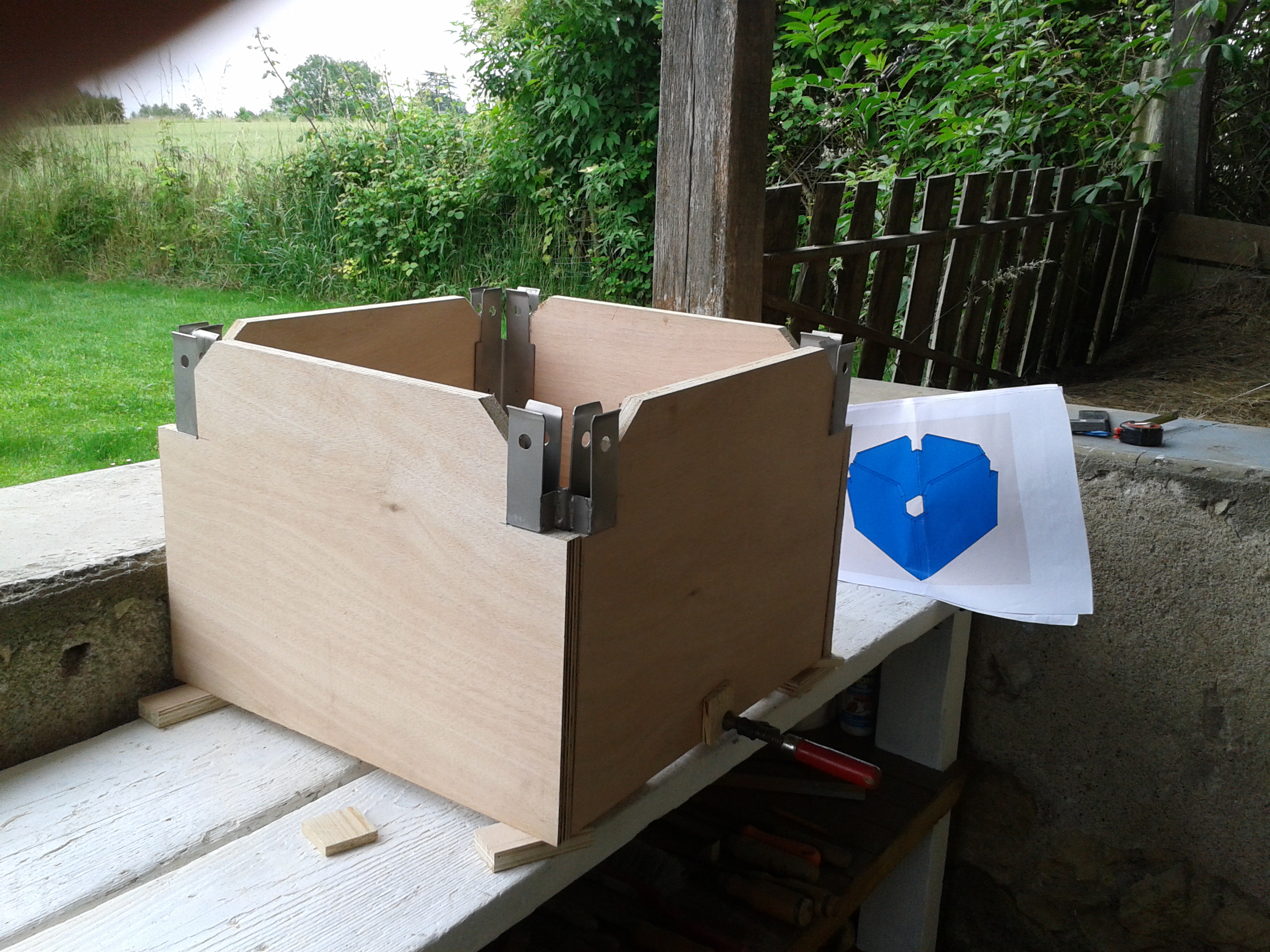

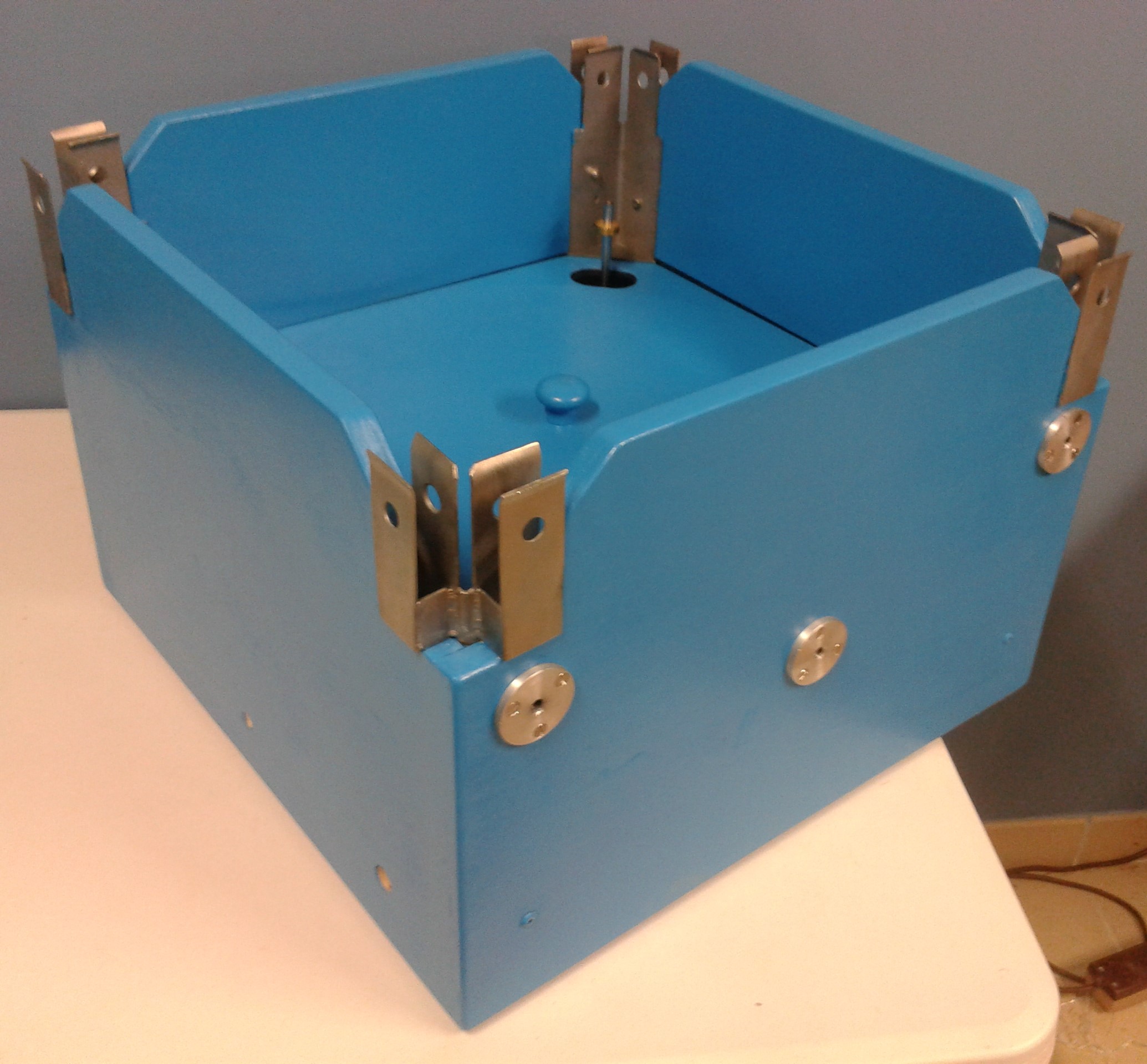

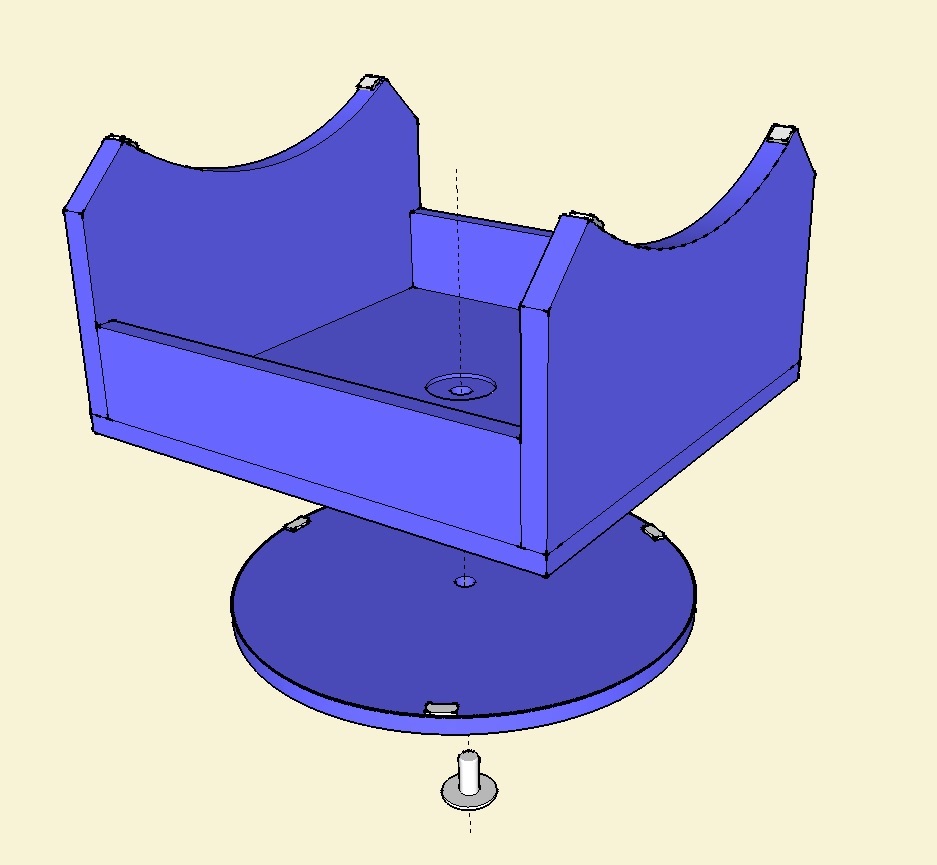

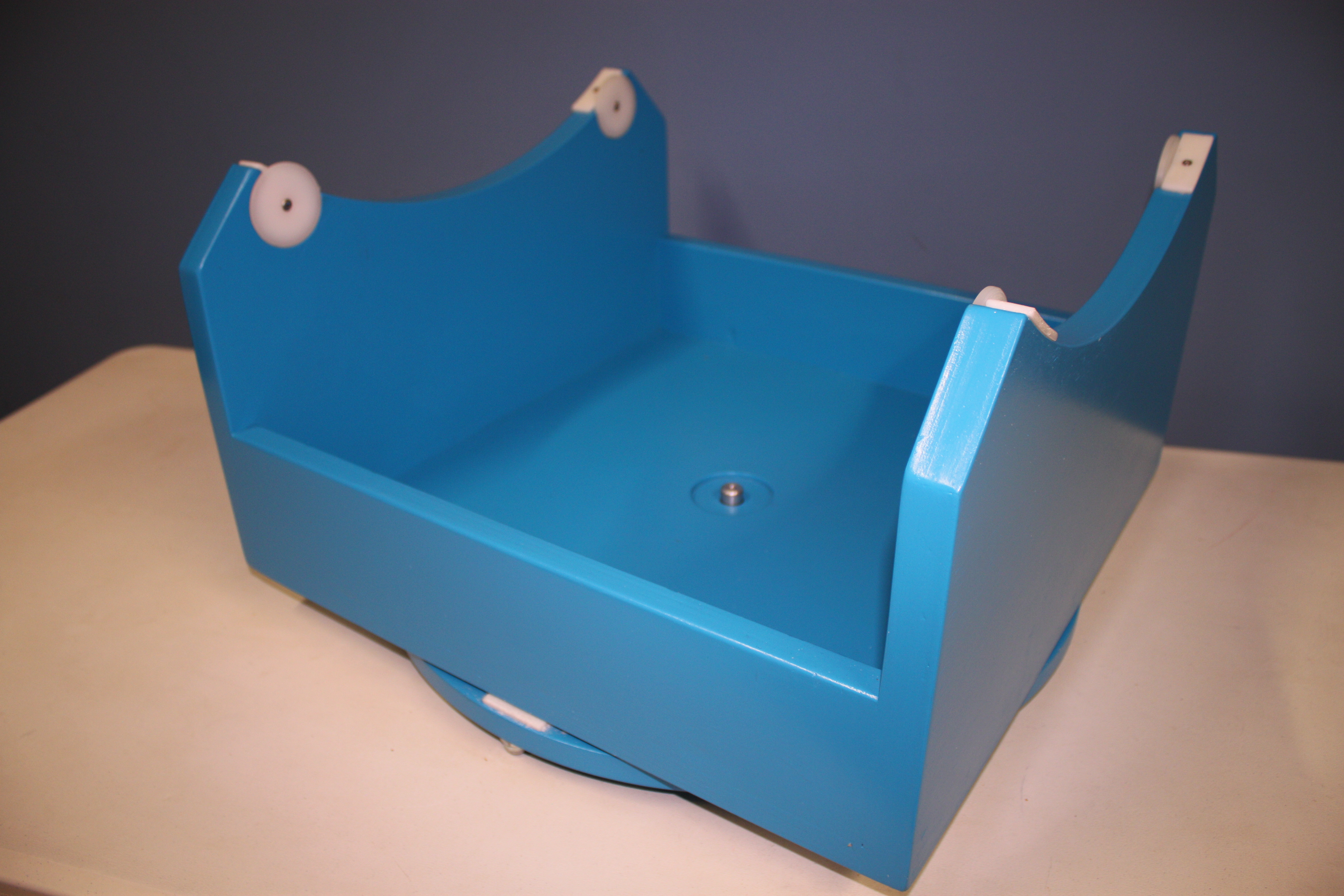

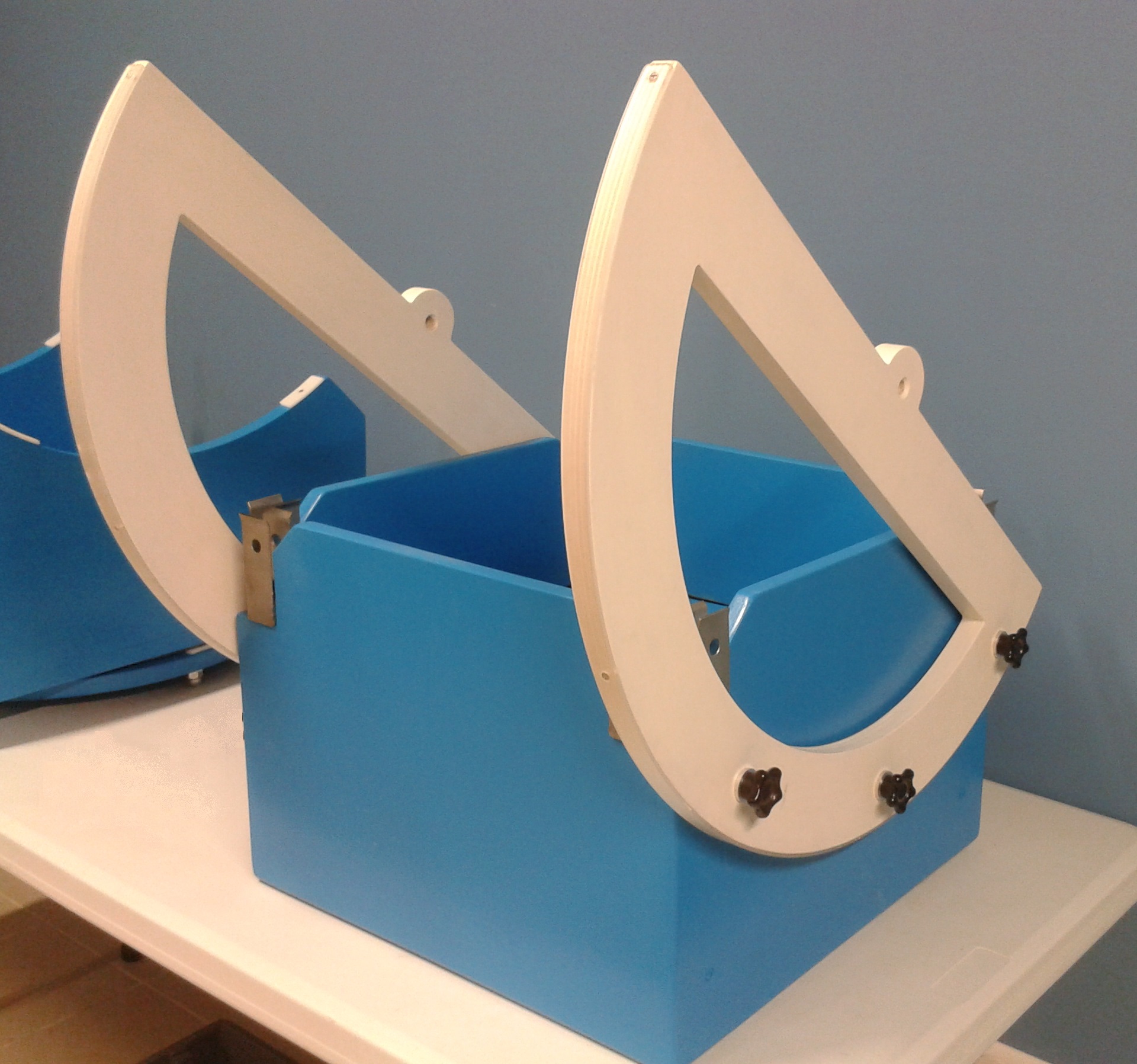

Caisse du miroir primaire

La réalisation de la caisse ne présente pas de difficulté particulière. Elle sera constituée de panneaux de contre-plaqué ordinaire de 18 mm d’épaisseur. Des échancrures seront découpées au droit des systèmes de fixation des tubes « Serrurier ». Les panneaux seront vissés aux cornières précédemment soudées au cadre du barillet.

|

|

Un travail de finition à la pâte à bois et au papier de verre sera effectué sur les faces et les champs afin de préparer la mise en peinture.

Un diaphragme amovible sera installé à quelques centimètres au-dessus de la surface du miroir. Il permettra d’accueillir un couvercle.Un passage sera prévu pour les tiges de collimation et les moyeux de poulies crantées. La vis pression de débrayage de la motorisation de la collimation a été positionnée au dessus de la face externe du diaphragme afin de permettre sa manœuvre sans avoir à procéder à un quelconque démontage. L’intérieur de la caisse sera revêtu d’une peinture noir mat afin d’éviter les reflets parasites.

|

|

Dans une phase ultérieure, trois inserts filetés seront fixés sur chaque face devant recevoir les tourillons.

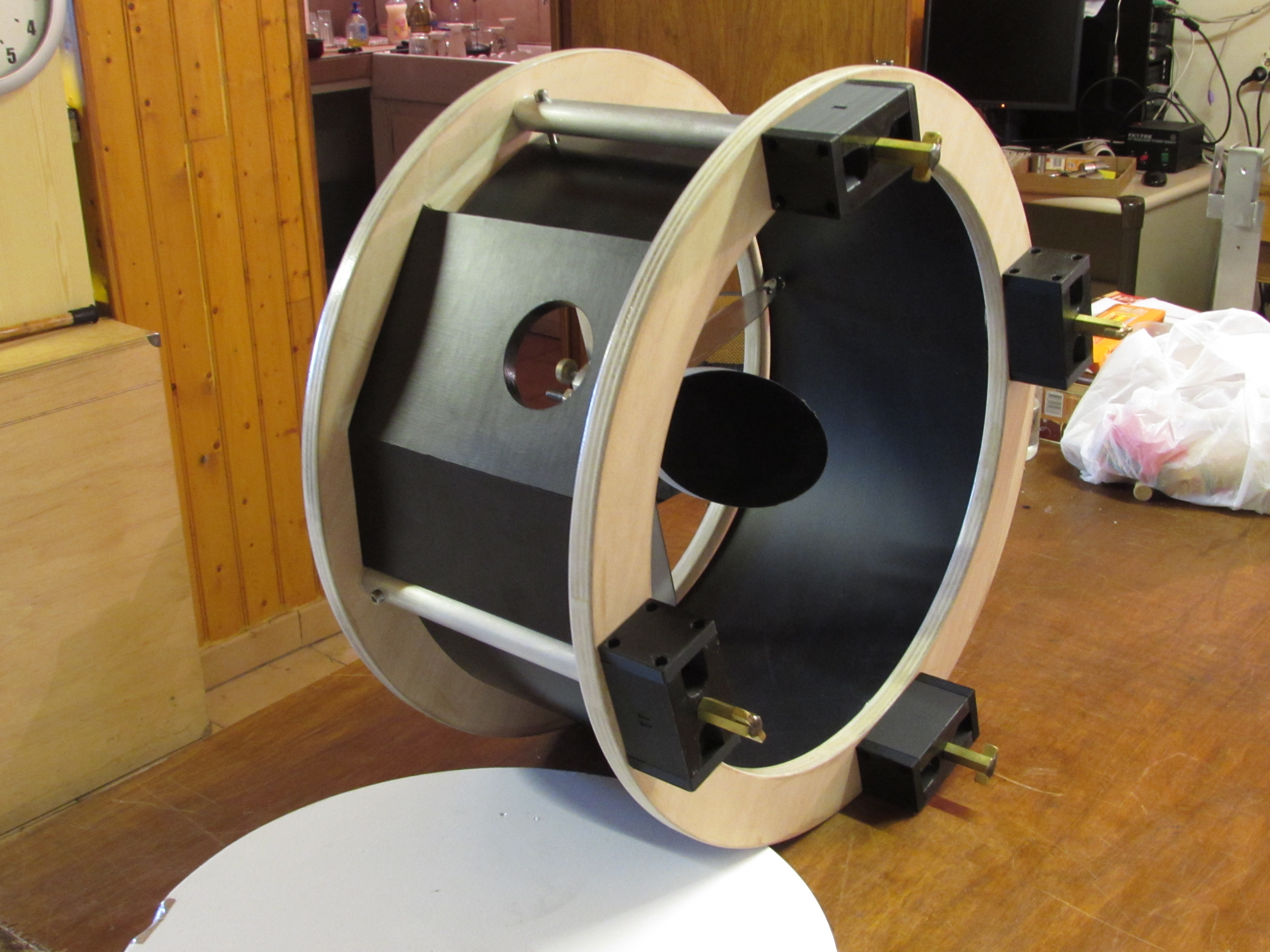

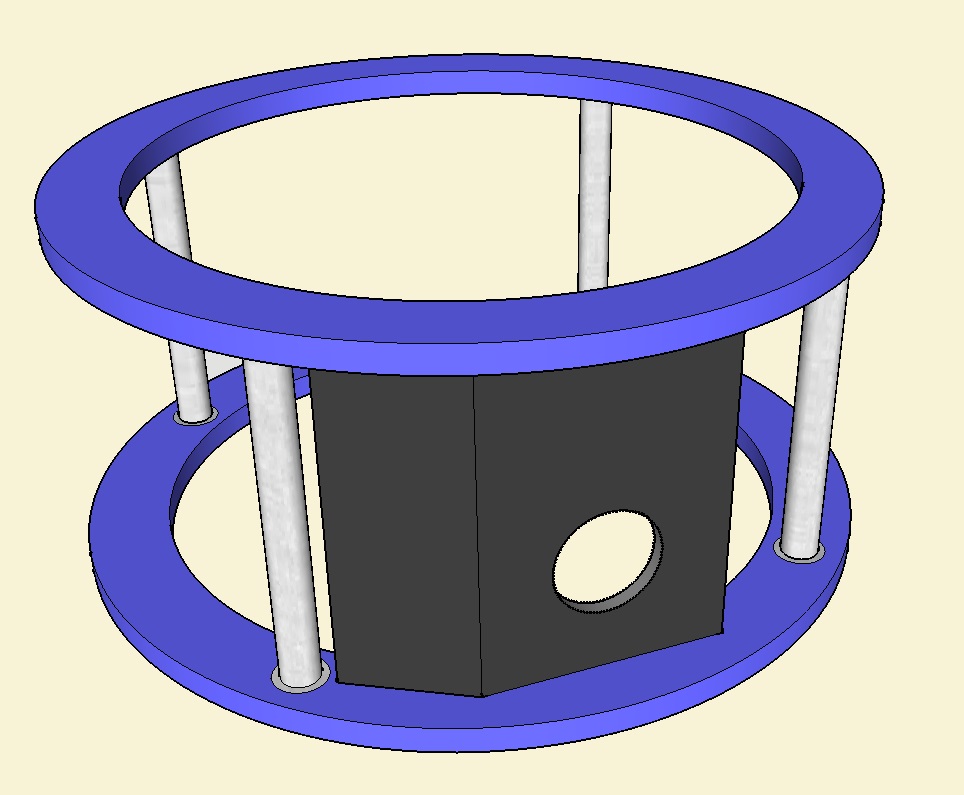

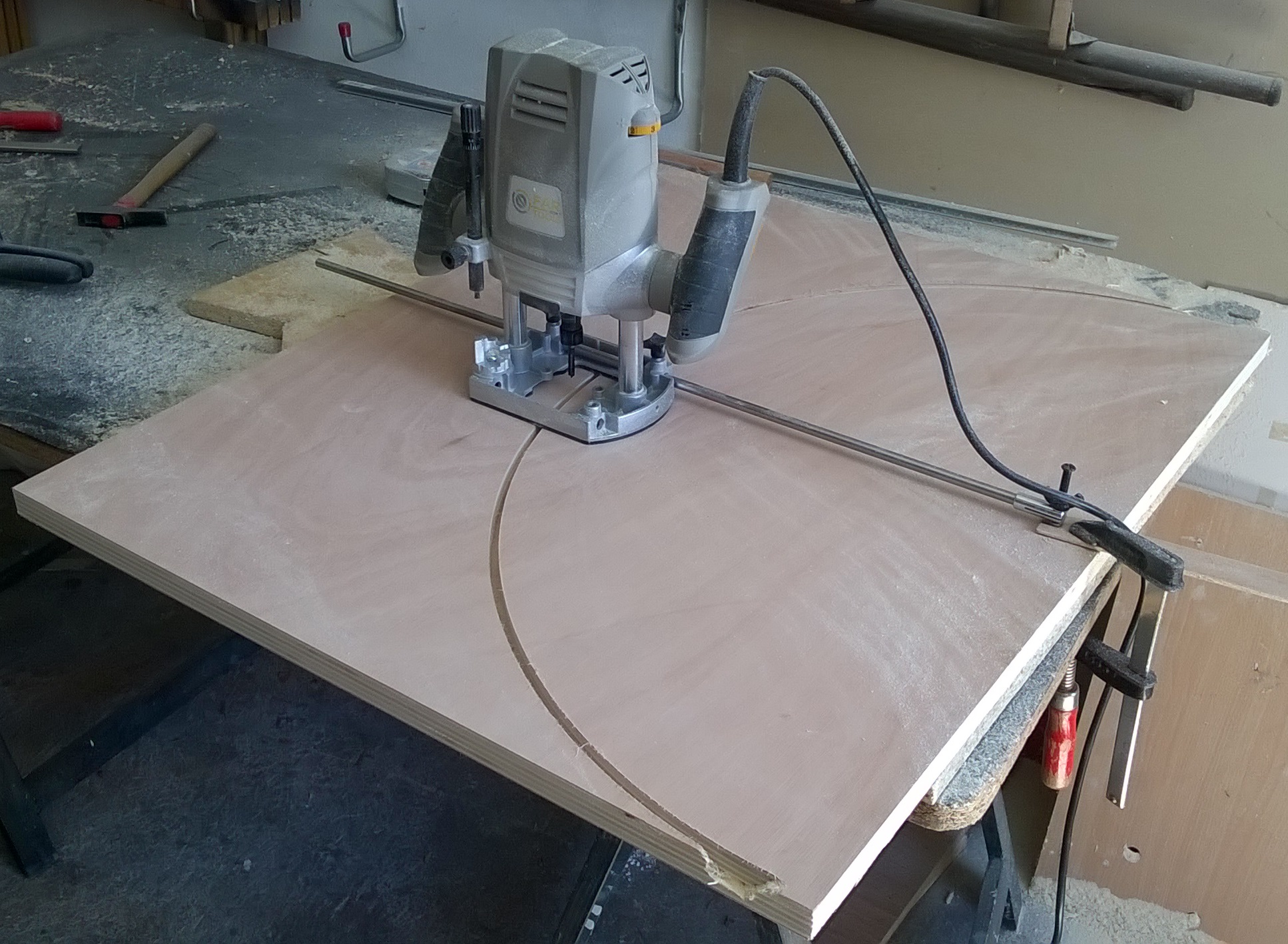

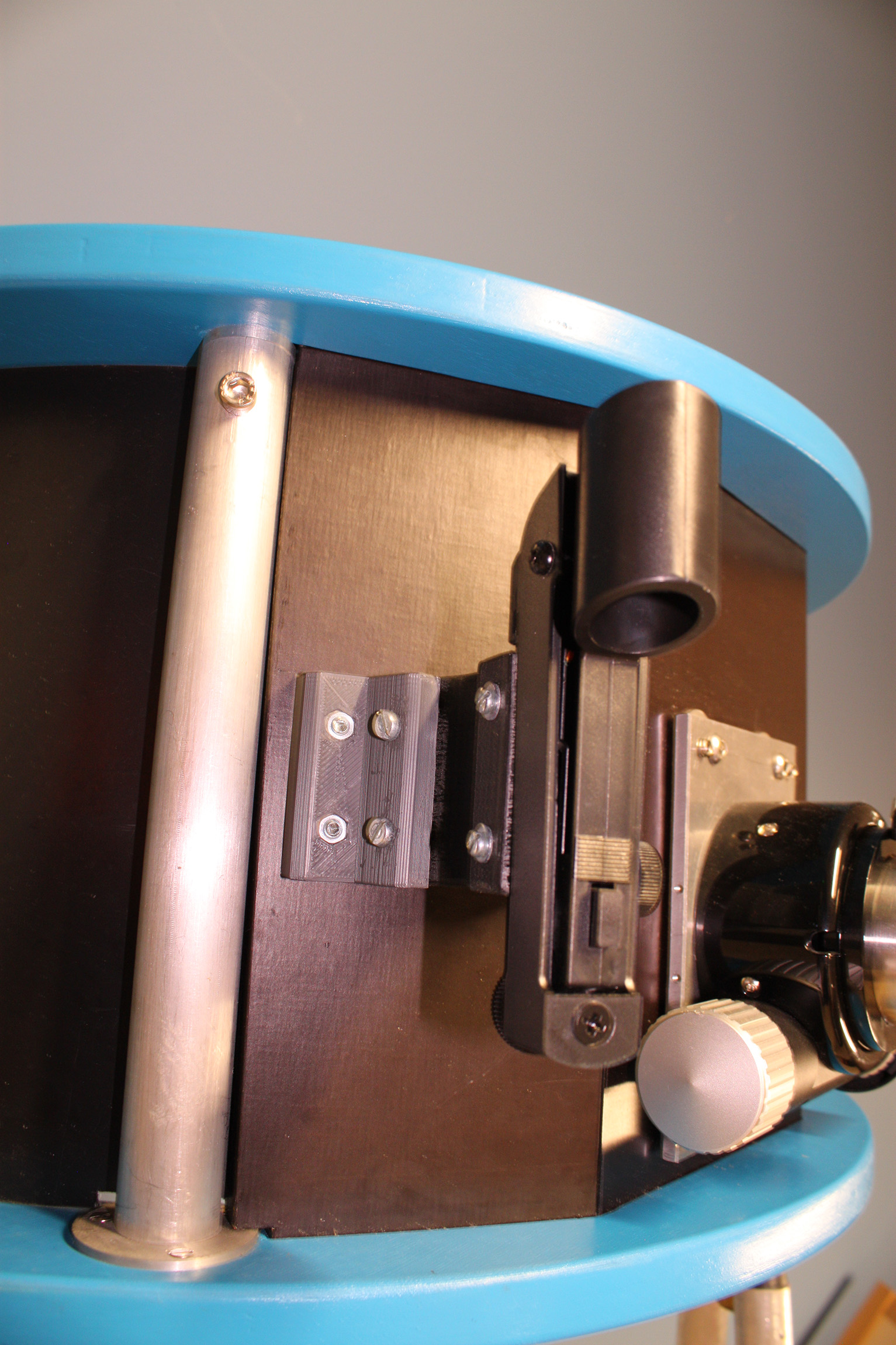

Cage du secondaire

Le principe structurel retenu pour la cage du secondaire s’appuie également sur une solution classique et éprouvée : Le double anneau.

Ceux-ci on été découpés à la défonceuse dans du contreplaqué de 18 mm d’épaisseur en étant guidé par un compas de fraisage. Une rainure a également été fraisée en vue de la fixation des panneaux supports du porte-oculaire et du chercheur. Enfin, les perçages des trous de vis de fixation des entretoises ont été effectués par superposition des deux anneaux afin de garantir la précision des entre-axes.

|

|

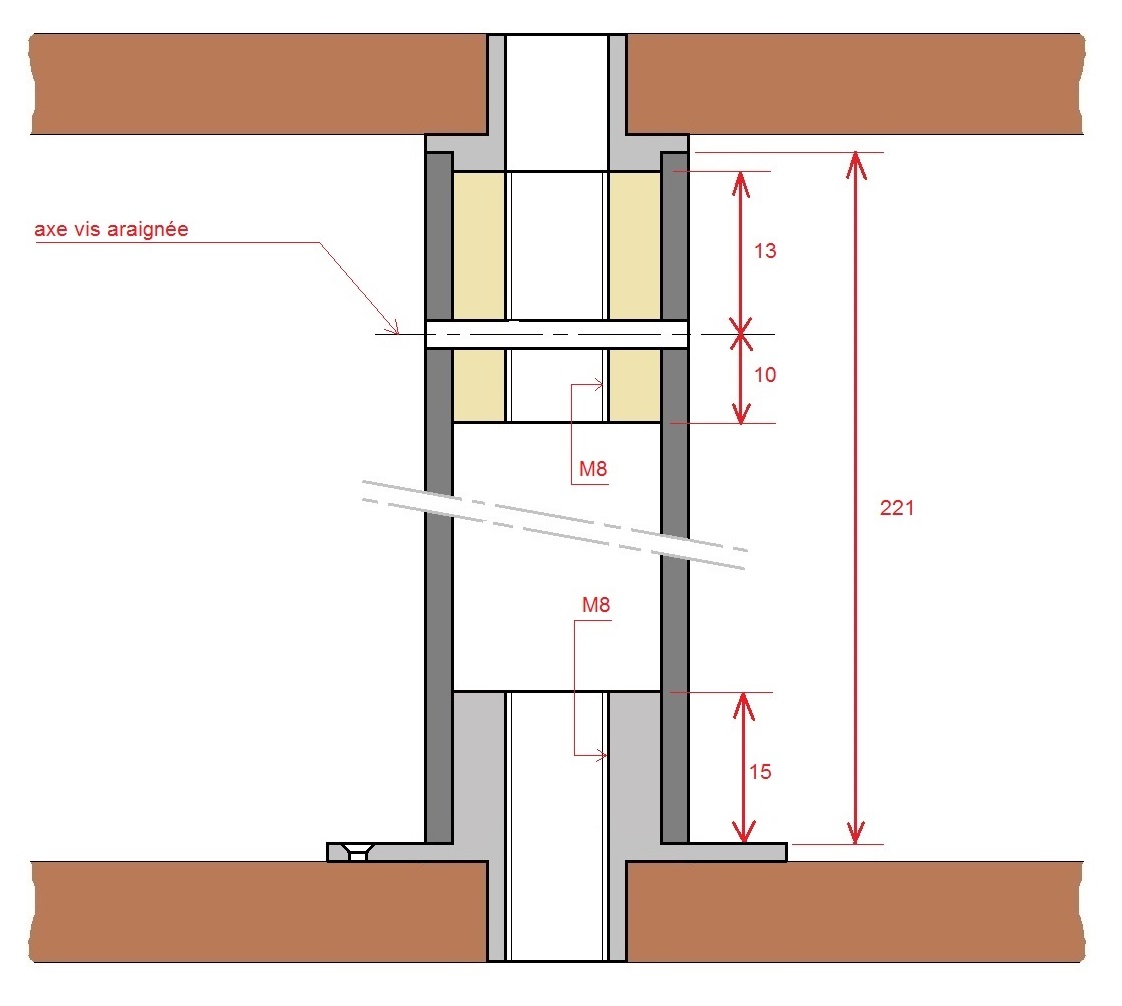

Les entretoises sont constituées de tubes aluminium de 25 mm de diamètre. Des manchons ont été montés en force et collés à chaque extrémité. Ils sont filetés au pas M8 afin de recevoir les vis de fixation. Le manchon du bas comporte une collerette vissée à l’anneau inférieur. Il recevra la vis de fixation des tubes Serrurier assurant ainsi une rigidité d’ensemble optimisée. Les manchons du haut ont quant à eux été percés perpendiculairement à leur axe afin d’y enfiler les vis de serrage de l’araignée.

Des inserts aluminium ont enfin été intégrés à l’anneau supérieur. Un épaulement permet d’y caler la partie haute du tube d’entretoise assurant ainsi une liaison précise et rigide.

|

|

Le porte-oculaire que nous avons choisi est un Crayford de marque Sky Optic. Nous avons retiré la base adaptatrice pour pouvoir intégrer le porte-oculaire à une plaque aluminium fabriquée sur mesure. Pour cela, il a été nécessaire de la percer et de la tarauder dans son épaisseur afin d’y recevoir deux vis pression comme dans la plaque d’origine. La fixation de cette platine à la cage du secondaire se fait par l’intermédiaire de vis poussantes et tirantes afin de régler finement le tilt si nécessaire. Le panneau support de l’ensemble est en contreplaqué bakélisé noir de 10 mm d’épaisseur.

|

|

Un deuxième panneau du même type accueillera la base de fixation du chercheur.

Ces deux panneaux seront enserrés dans les rainures préalablement fraisées à la défonceuse dans les anneaux et contribueront à la rigidité de la cage du secondaire par contreventement. Pour le bafflage, nous avons utilisé une feuille de plastique noir de 1,5 mm d’épaisseur récupérée sur des palettes (Elles servent d’interface ente les lattes bois et les produits stockés mais on les trouve le plus souvent constituées de fines plaques de médium).

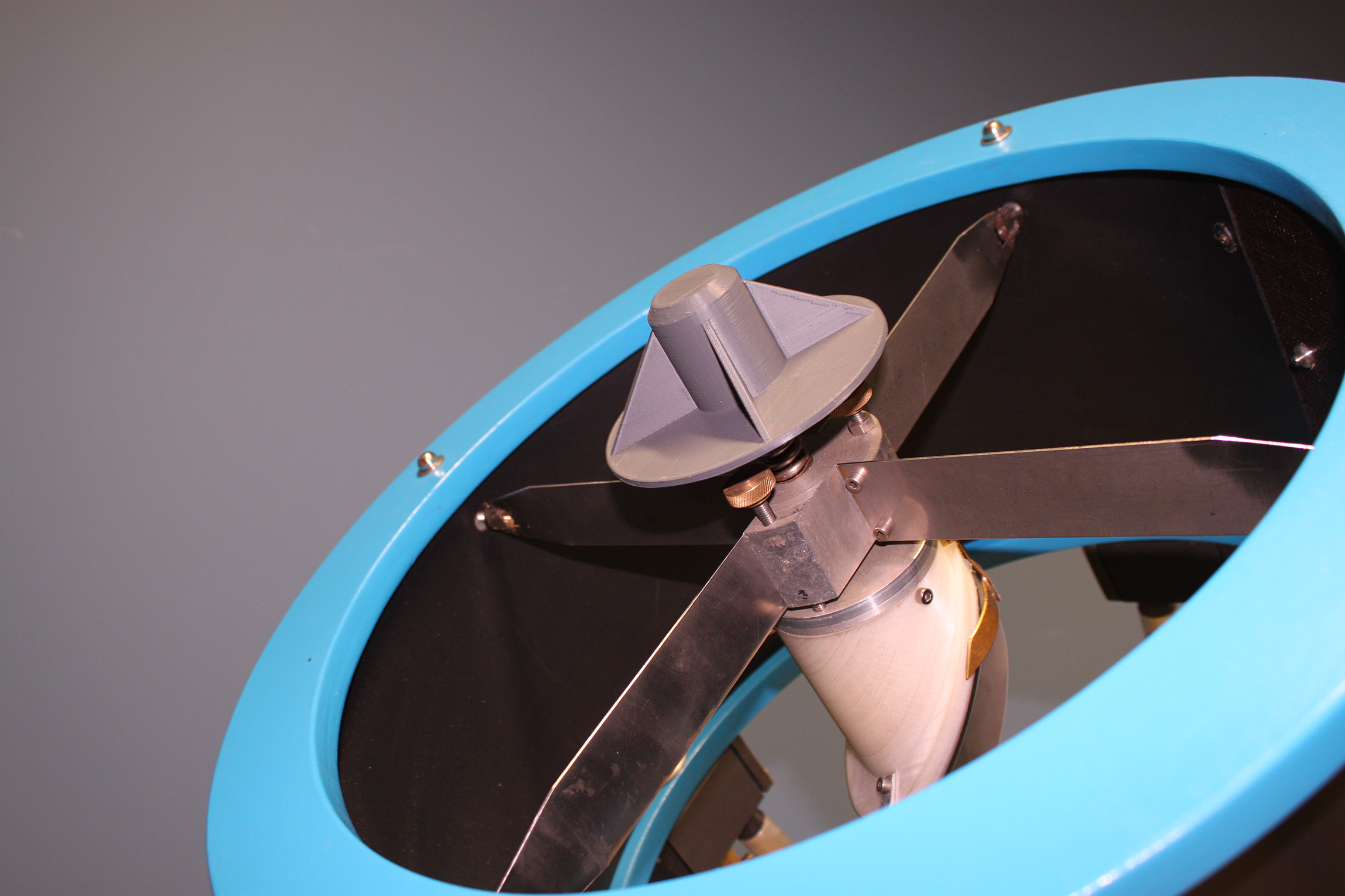

Support du miroir secondaire et araignée

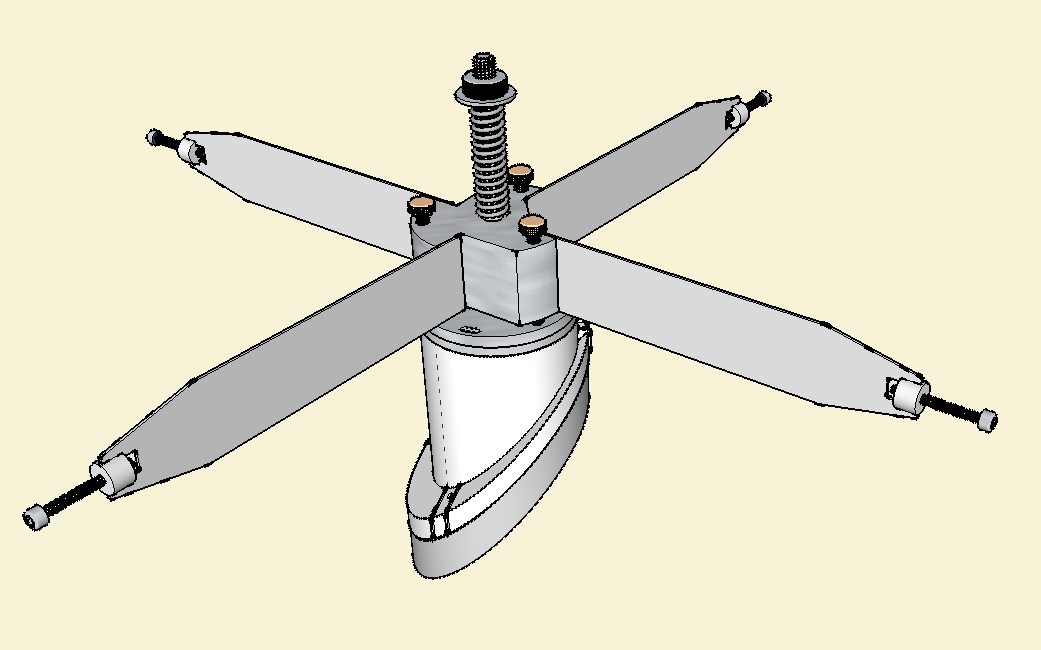

L’araignée est constituée de 4 branches en inox de 1,5 mm d’épaisseur et 40 mm de largeur. A leur extrémité, une échancrure a été découpée pour y fixer par brasage un écrou cylindrique qui recevra la vis de fixation à la cage du secondaire permettant également un centrage de l’araignée dans l’anneau supérieur.

|

|

↓ Animation 3D du support du secondaire

En leur autre extrémité, les branches sont fixées par 2 vis à une pièce centrale en forme « d’oméga ». Celle-ci a été fabriquée par coulage d’aluminium fondu dans un moule en sable puis usinée au tour et à la fraiseuse. Elle comprend 3 trous filetés pour les vis poussantes de réglages d’orientation du miroir secondaire et un trou central permettant le guidage du tirant. Ce dernier possède en son extrémité basse un évasement dont la couronne est globalement sphérique et permet une liaison de type rotule par contact avec l’arrière circulaire du trou du jeton métallique inférieur (en jaune sur le croquis ci-dessous). Une rotation des jetons supérieur (en orange sur le croquis) et inférieur selon leur axe est possible grâce à un épaulement ce qui facilitera le réglage en orientation du miroir secondaire. Le tirant central est fileté en son extrémité supérieure ce qui permet, via un écrou et un ressort, de plaquer le jeton supérieur sur les pointes des 3 vis de réglage. Des avant-trous ont été usinés au droit des contacts des vis de réglage afin de bloquer le jeton supérieur en rotation.

|

|

Pour la réalisation du support du secondaire, nous avons exploité l’opportunité de mise à disposition d’une imprimante 3D de l’un des membres du GAP47. La pièce a été modélisée sous Sketchup en intégrant l’offset. Profitant d’un reste de bobine, notre collègue nous a gentiment imprimé la pièce avec un filament haut de gamme. Ce matériau possède en effet de grandes qualités mécaniques et thermiques. Son poids en sortie d’imprimante est de 143 g. Cette pièce sera fixée au jeton inférieur par vissage dans un épaulement.

Le maintien du miroir secondaire sera assuré par 3 pattes. Celle située en partie haute est enveloppante afin d’éviter un décalage latéral du miroir en tête. Le positionnement de 4 pattes aurait tout aussi bien fait l’affaire. Toutes les parties en contact avec le miroir ont été revêtues de feutrine. Un léger jeu a également été prévu pour ne pas générer de contrainte mécanique sur la pièce optique.

|

|

Tubes Serrurier

Concernant le choix du matériau, nous avons opté pour de classiques tubes d’aluminium de 25 mm de diamètre. Par contre, nous avons mené une réflexion sur les systèmes de fixation des tubes à la structure du télescope. Nous avons pour cela passé en revue les différents choix retenus par les amateurs et les fabricants professionnels. Nous avons notamment été attentifs à quelques critères :

- Facilité de démontage et remontage

- Limitation des jeux mécaniques

- Bonne reproductibilité du positionnement suite aux démontages/remontages afin de ne pas trop modifier le réglage initial de collimation.

Après discussions, nous avons donc arrêté les principes techniques suivants :

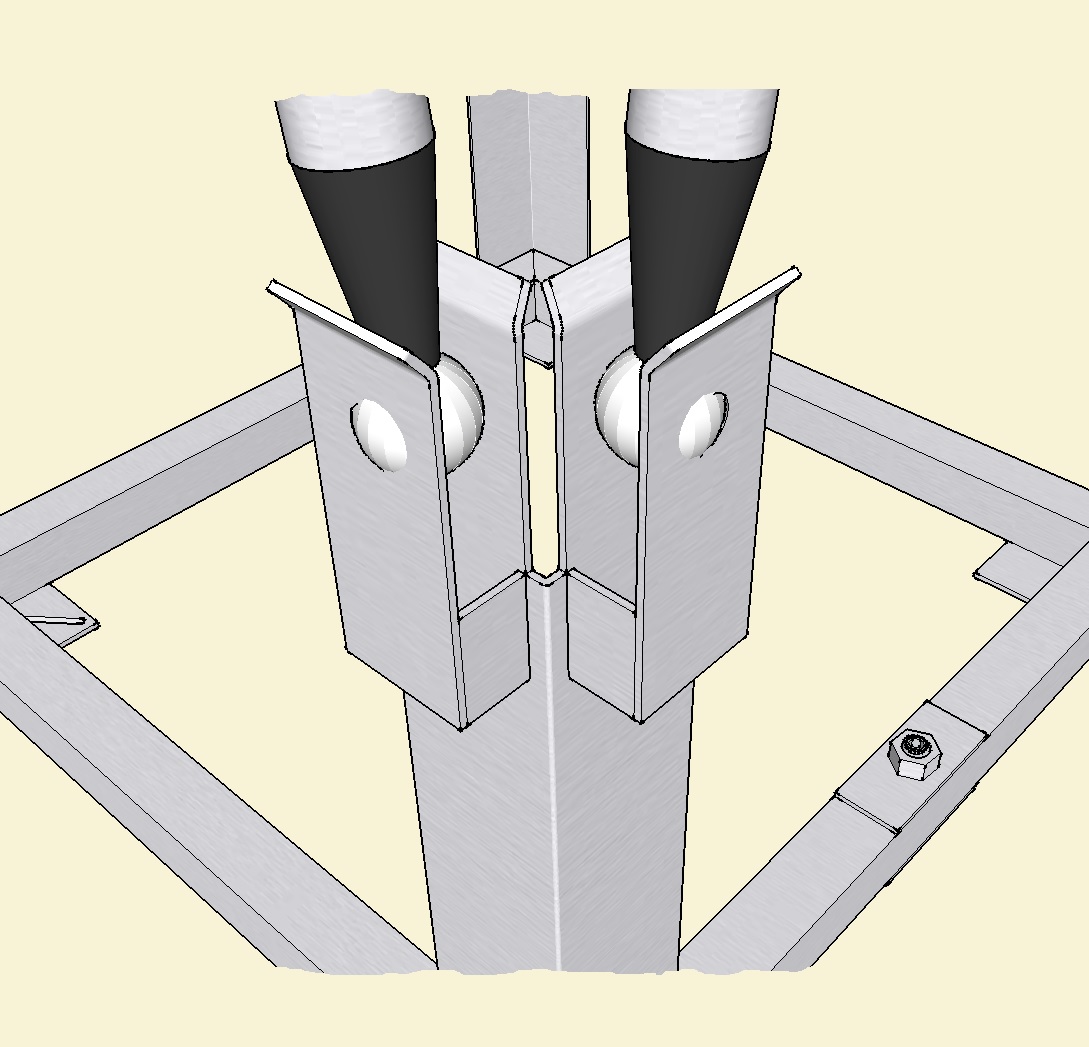

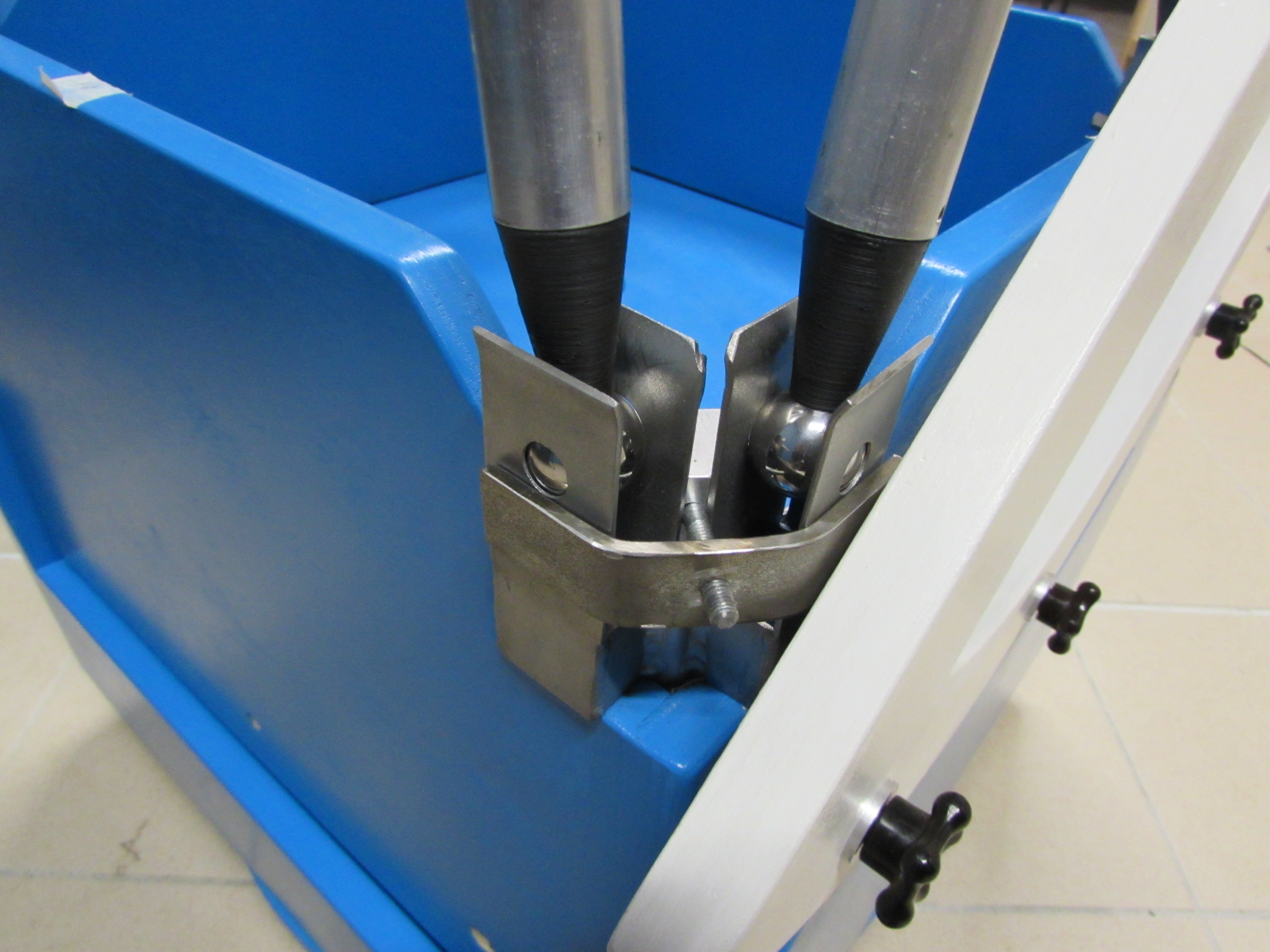

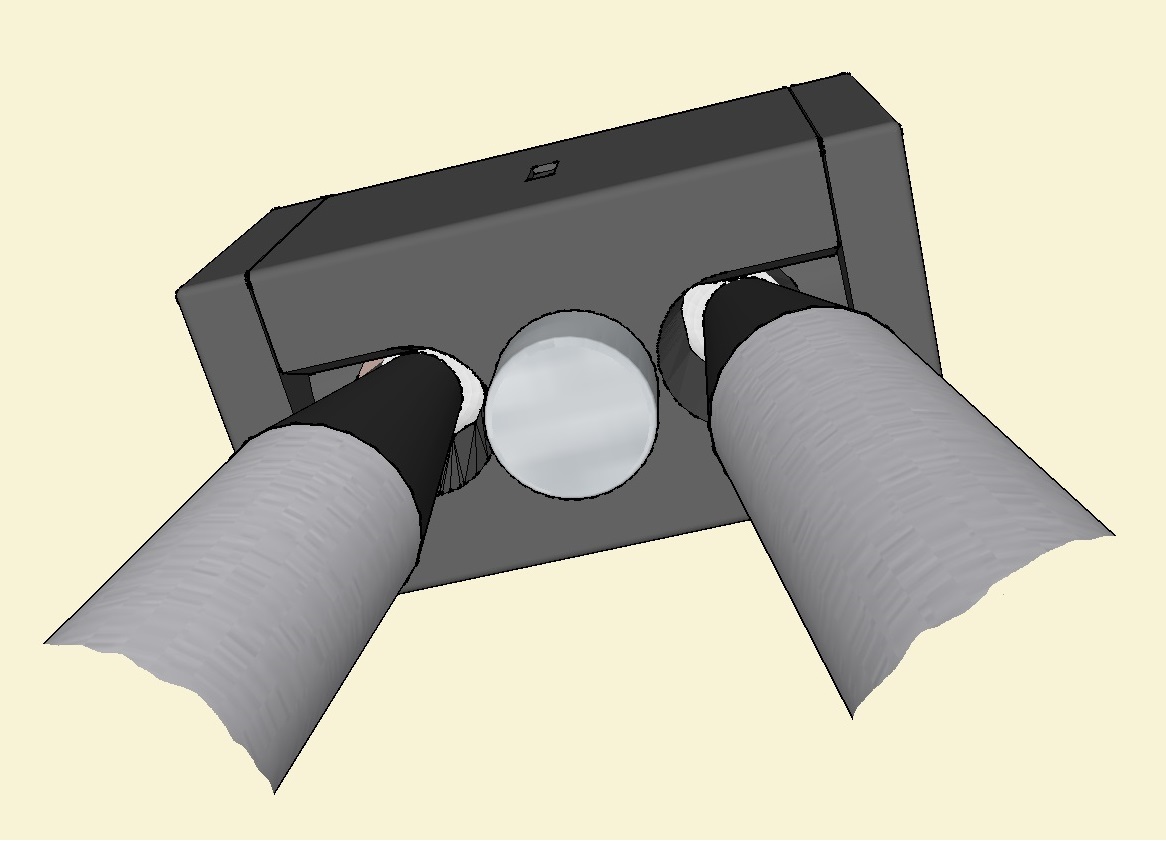

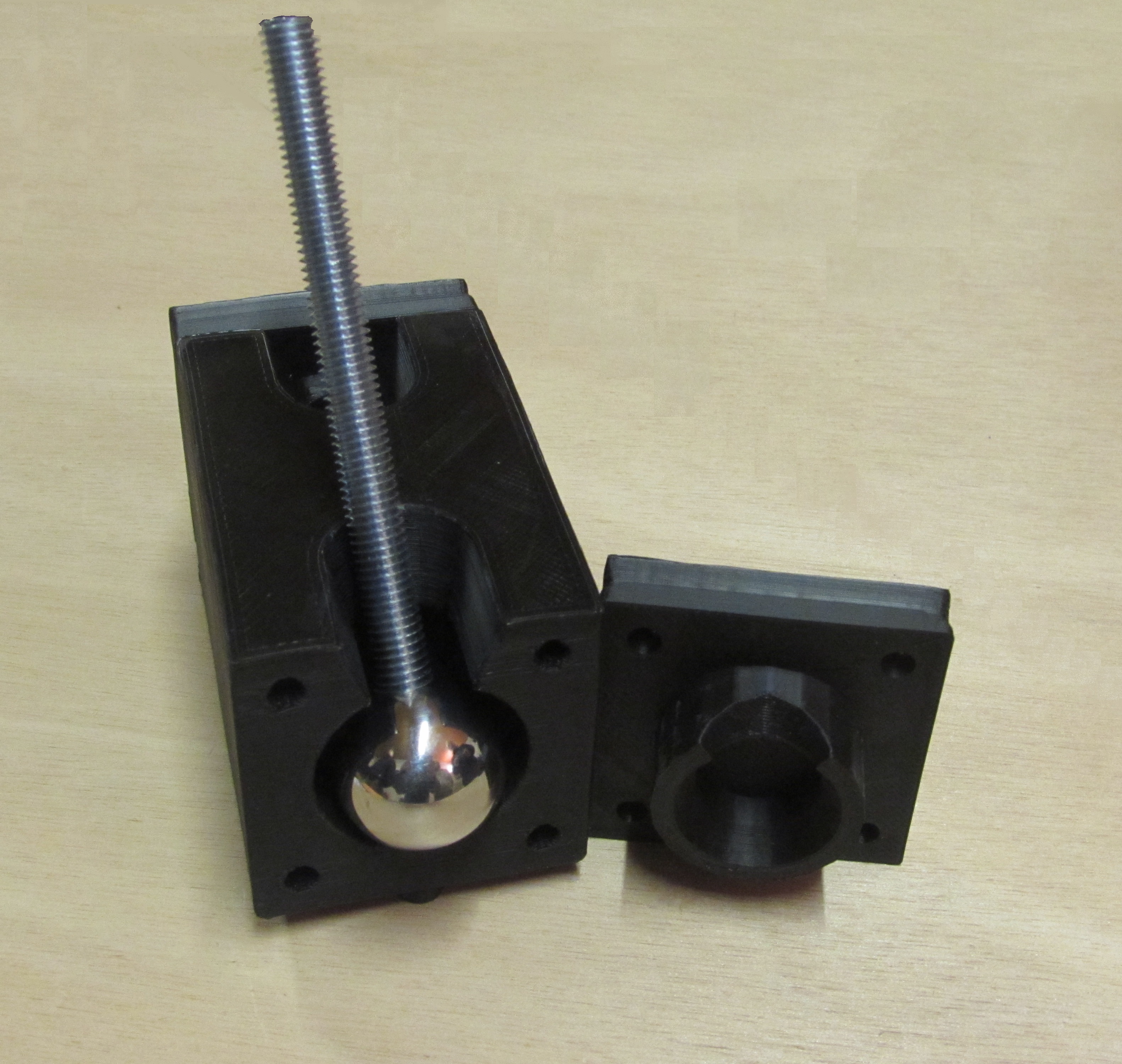

Pour la liaison des tubes à la caisse du primaire, nous nous sommes inspirés d’un système développé par la marque JMI sur leur gamme de télescopes NGT : L’extrémité des tubes comporte une sphère métallique qui vient se « clipser » dans une pince solidaire de la structure de la caisse du primaire. Le blocage de la sphère est assuré grâce à des trous réalisés dans les lames des pinces. N’ayant aucun recul sur ce système, nous avons réalisé quelques prototypes (voir photo ci-dessus à droite) afin de tester son efficacité et d’optimiser les choix techniques :

|

|

Nous nous sommes procurés des boules pleines en acier inoxydable de 25 mm de diamètre auprès de la société Ball-Tech en Allemagne. Elles disposent d’un trou taraudé qui permettra d’assurer la liaison avec le tube.

Nous avons testé différentes longueurs de lames de pince afin de trouver le meilleur compromis entre les forces nécessaires au maintien en position des sphères et celles qu’il convient d’exercer pour leur retrait : Pas trop élevées pour ne pas nécessiter trop d’effort au démontage, pas trop faibles pour garantir rigidité et stabilité à la structure.

Le choix du diamètre des trous dans les lames a dû être ajusté car il influe également sur les efforts nécessaires au montage/démontage et sur la stabilité de l’ensemble de la structure. Un chanfrein intérieur des trous permet un meilleur contact avec les sphères.

L’alignement des trous sur les lames de pince en vis-à-vis doit être particulièrement soigné. Pour le garantir au mieux, il a été nécessaire de réaliser toutes les soudures avec les pièces en pression sur les boules métalliques à l’aide de serre-joints. Les dilatations liées à l’échauffement des pièces ont ainsi pu être contenues.

Les extrémités de lames des pinces ont été recourbées afin de faciliter l’engagement de la boule lors du montage.

Une fois satisfaits des performances de notre pince, nous en avons soudé une paire sur chaque cornière d’angle de la caisse du primaire.

A l’usage, nous avons constaté que la liaison boule / pince devait être encore mieux sécurisée et rigidifiée. Nous avons donc rajouté à chaque angle une bride de serrage équipée d’un écrou à oreille qu’il conviendra de visser ou dévisser à chaque montage ou démontage.

|

|

Pour la fixation des boules d’acier sur les tubes Serrurier, il a été fait appel à l’impression 3D. La boule a été vissée et collée à une tige filetée inox ainsi que dans le cône en PLA. L’ensemble a ensuite été monté en force et collé dans le tube aluminium. Pour parfaire la solidité de l’assemblage, une goupille a été rajoutée à travers le tube alu, le manchon du cône PLA et la tige filetée centrale. Le perçage de cette dernière s’est avéré délicate car le foret ripait au contact de la tige filetée inox bien plus dure que les autres matériaux. Un manchon de guidage du foret a du spécifiquement être fabriqué pour mener à bien cette délicate opération.

|

|

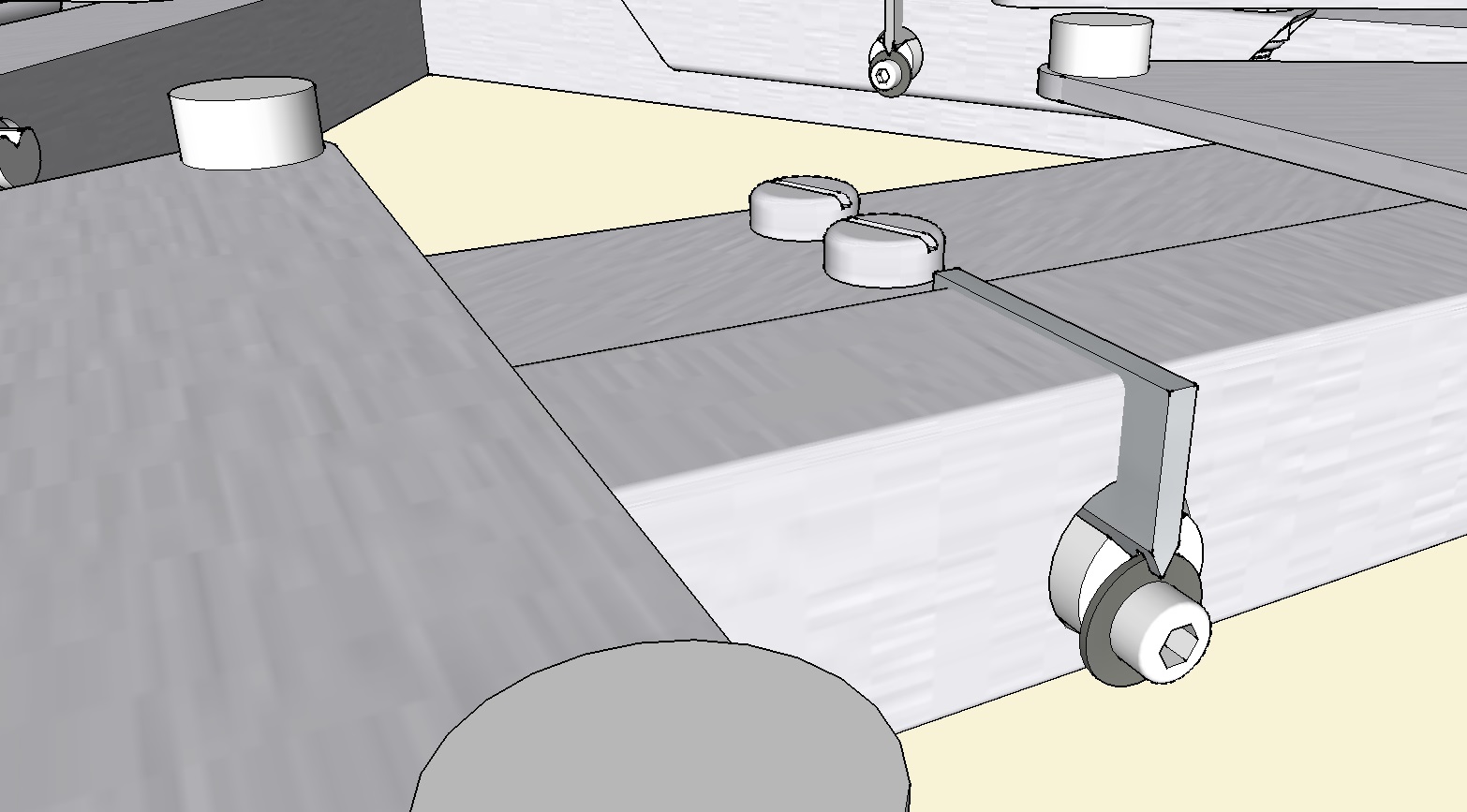

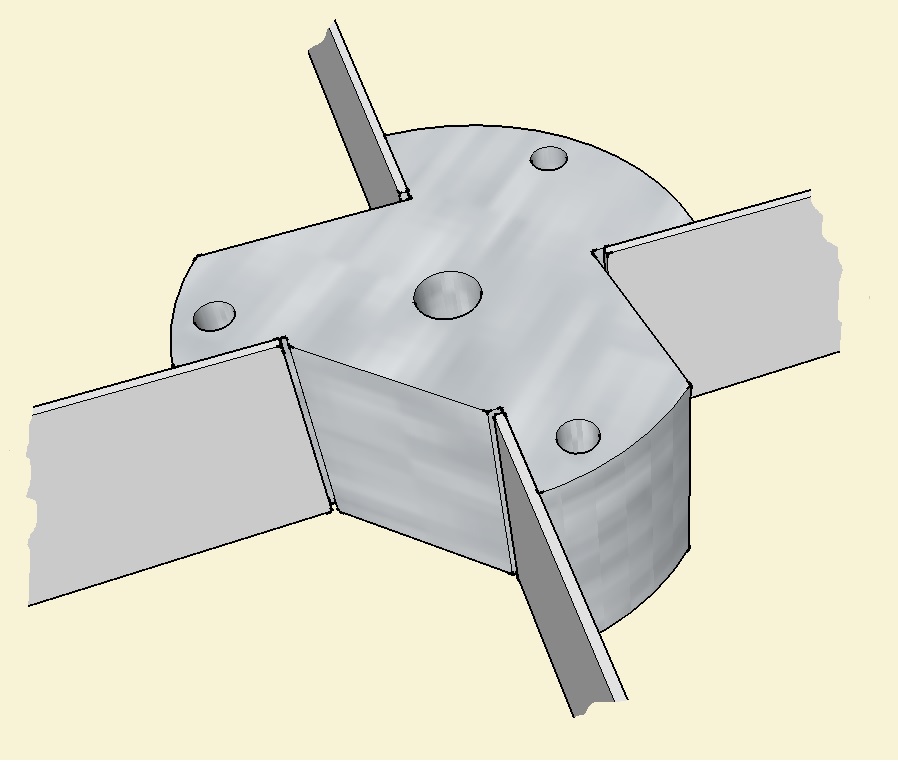

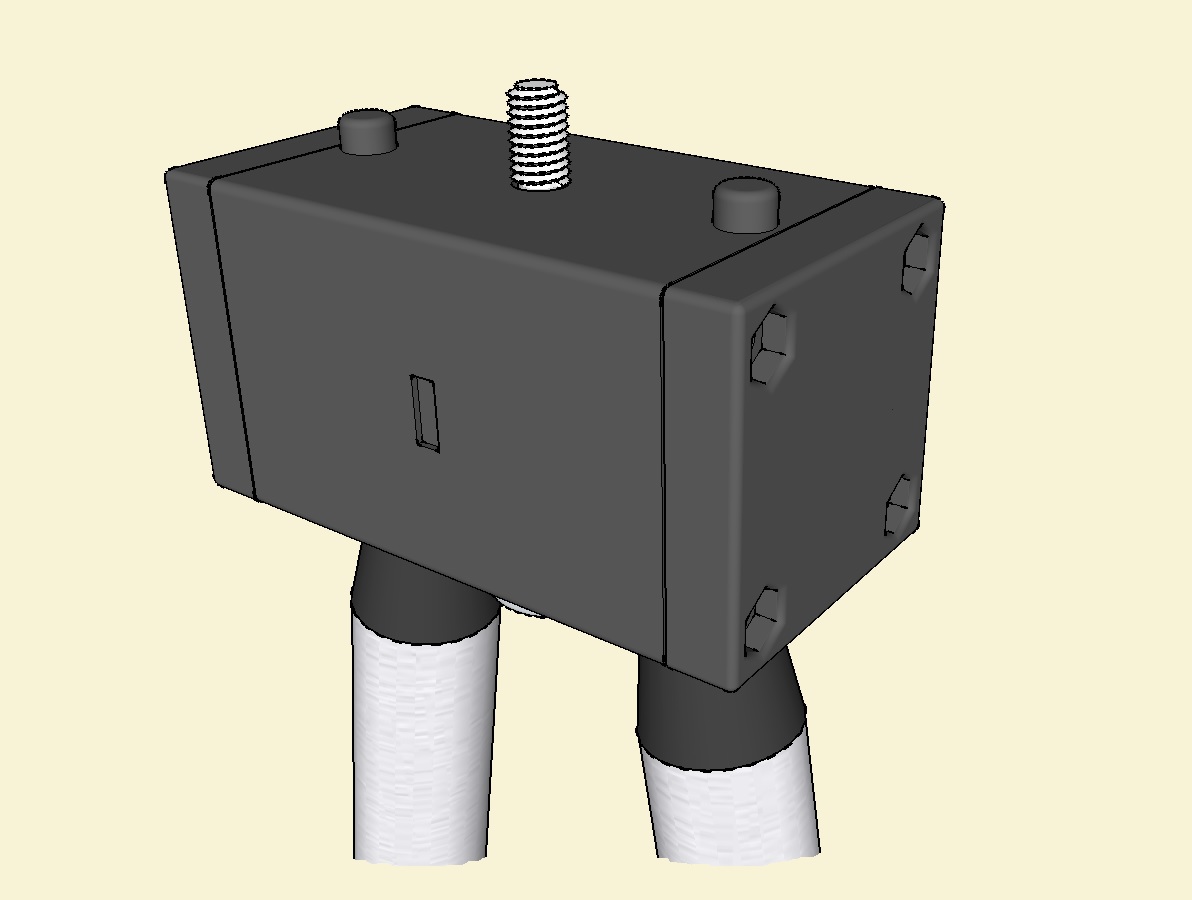

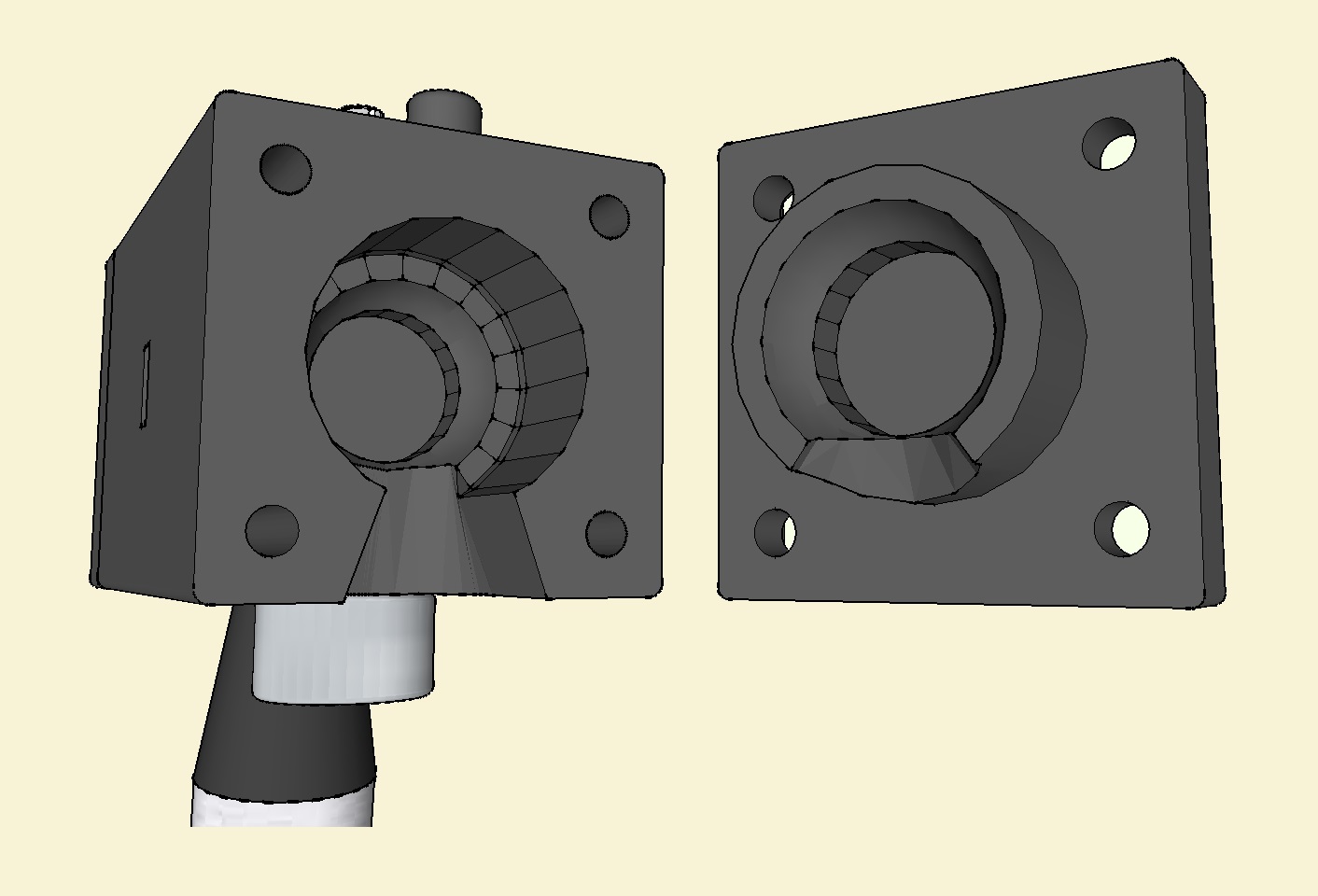

Concernant le liaisonnement des paires de tubes et la fixation à la cage du secondaire, la solution adoptée par la société Skyvision pour son modèle d’astrographe MT.

Il s’agit de « blocs rotules » constitués d’un corps central et de deux flasques. Chacune de ces pièces comporte une couronne sphérique concave enserrant les boules d’acier. Quatre boulons traversant permettent de gérer la pression des flasques sur les boules.

Une vis traverse également le bloc dans le sens vertical : Elle assurera la fixation du bloc sur l’anneau inférieur de la cage du secondaire directement dans l’insert prévu à cet effet (voir paragraphe « Cage du secondaire »). La vis de serrage dispose d’un maneton assurant une bonne prise lors du montage évitant ainsi le recours à un outil. Deux ergots viennent se loger dans des trous percés dans l’anneau inférieur assurant ainsi un positionnement reproductible des blocs.

↓ Cliquez ci-dessous pour une animation 3D

|

|

|

|

Les pièces du bloc rotule ont été modélisées sous Sketchup et imprimées en 3D avec du PLA. A l’usage, les flasques soumises à des efforts de compression importants ont donné quelques signes de faiblesse. Elles ont été remplacées par des pièces pleines imprimées en PETG fibré carbone plus adaptées à ce type de contrainte mécanique. Enfin, un numéro en bas-relief a été intégré à la pièce afin de la repérer en position sur l’anneau.

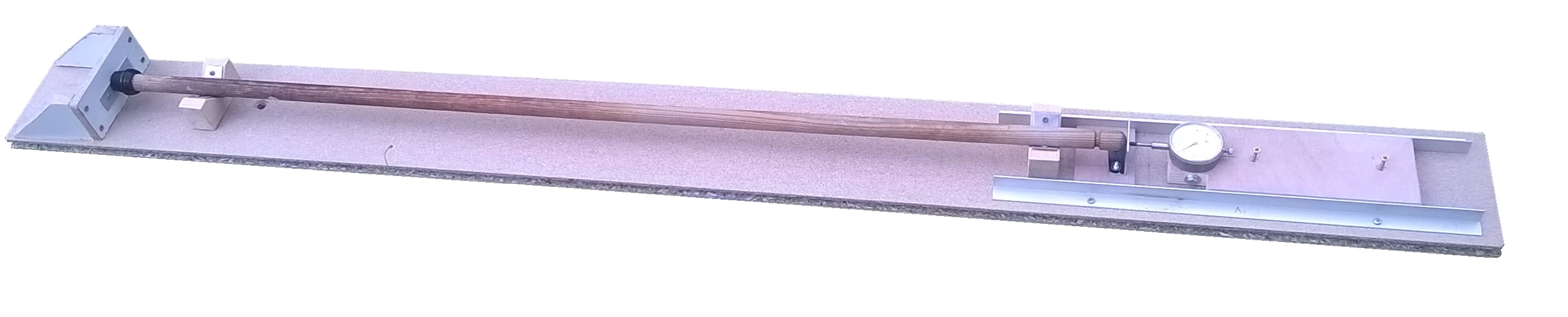

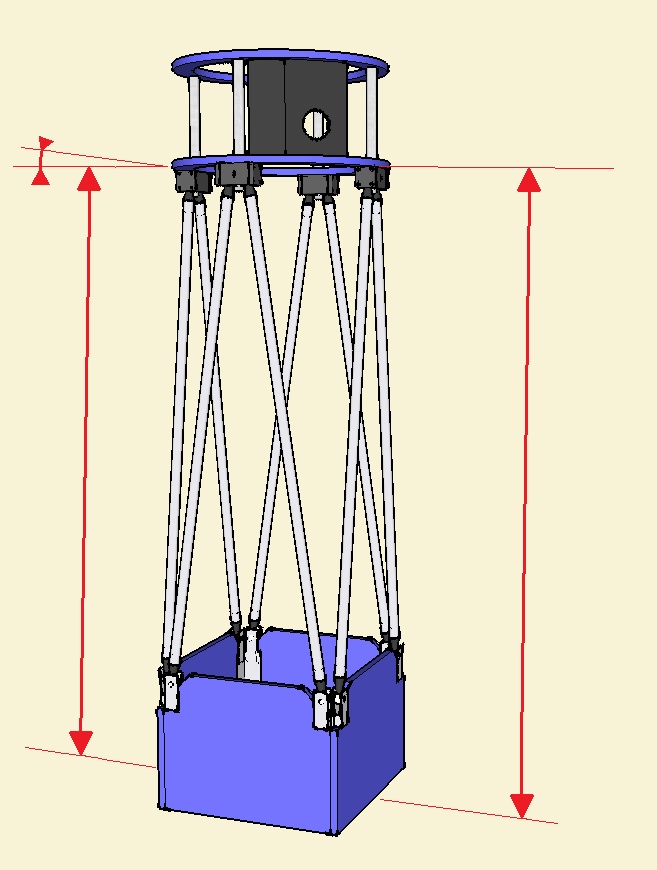

Pour finaliser la fabrication des ensembles de tubes Serrurier, il restait à surmonter une dernière difficulté : L’ajustement précis de leurs longueurs. En effet, les logements des boules ne tolèrent pas d’écart de position et les longueurs de tubes sont forcément légèrement variables du fait des tolérances géométriques de fabrication de l’ensemble de la structure notamment celles associées à la caisse du primaire et des pinces destinées à recevoir les extrémités des tubes. Il nous a donc fallu imaginer un mode opératoire afin de calibrer les longueurs de tubes à la précision requise. Nous avons donc procédé de la façon suivante :

Nous fixons l’un des embouts de chaque tube de manière définitive (boules + cônes vissé, collés et goupillés). Nous coupons ensuite chaque tube à une longueur un peu supérieure à sa longueur théorique (environ 1 cm de plus). Nous fabriquons ensuite un embout provisoire pour les secondes extrémités des tubes. Ils sont constitués de manchons en bois dans lesquels sont vissés les tiges filetées solidaires des boules inox. Les manchons sont bloqués dans les tubes par des vis pression.

Ces tubes provisoires sont ensuite montés « à blanc » pour constituer le tube du télescope posé verticalement, le cadre du barillet étant en appui sur le sol par l’intermédiaire de cales d’égales épaisseurs (voir la configuration ci-dessous). Le serrage des boules au niveau des pinces doit être bien ferme pour éviter tout jeu préjudiciable. Il s’agit ensuite de faire varier la longueur des tubes de sorte que :

- le plan de l’anneau inférieur de la cage du secondaire soit parallèle au plan du cadre du barillet

- la distance entre ces deux plans soit conforme à l’épure théorique afin notamment de respecter la position du plan focal

- l’axe de la cage du secondaire soit confondu avec celui du cadre du barillet et donc en principe du miroir.

Ce réglage n’est pas aussi trivial qu’il y paraît en théorie. Il faut procéder par itérations sachant que les réglages de distances et d’angles se contrarient les uns les autres. On joue donc sur la longueur des tubes en vissant ou dévissant les tiges filetées des embouts à boules. Pour progresser de manière cohérente, il faut agir symétriquement sur 2 paires de tubes diamétralement opposées. Pour ce travail, on utilise différents outils : Mètre à ruban, gabarits, grandes règles et équerres, fil à plomb, …

|

|

Une fois les tubes ajustés aux longueurs « idéales », on serre les contre-écrous des tiges filetés pour éviter qu’elles ne bougent lors des manipulations et que les dimensions varient quelque-peu. Il s’agit ensuite de mesurer la longueur de chaque tube ou plutôt leurs écarts respectifs de longueur. Pour ce faire, nous avons fabriqué une sorte de pied à coulisse géant :

Il est constitué de deux supports en V sur lesquels reposent les tubes. Une butée rigide est fixée à l’une des extrémités sur laquelle s’appuiera la première boule. De l’autre côté, la boule viendra en appui sur une plaque métallique pouvant se déplacer longitudinalement pour s’ajuster à la longueur du tube. L’autre face servira d’appui au palpeur d’un comparateur solidement fixé à la structure du dispositif. Chacun des 8 tubes sera ainsi mesuré et l’on en notera les cotes relatives (les longueurs absolues n’ont pas d’intérêt ici, seuls les écarts nous intéressent). Connaissant les dimensions des embouts définitifs (boules + cônes), on en déduira de combien il faut réduire la longueur des tubes pour obtenir les cotes théoriques idéales entre extrémités de boules. Cette opération sera réalisée au tour avec avance du chariot contrôlée au vernier. On remonte ensuite les embouts définitifs sans les coller puis on reprend des mesures pour vérifier leur cohérence avec les valeurs cible. Nous avons alors constaté des écarts encore trop importants pour garantir une géométrie stable du tube du télescope. Nous avons donc décidé de résorber ces derniers écarts en réimprimant des cônes sur mesure dont les cotes variaient de quelques dixièmes de millimètres d’une pièce à l’autre. La conformité des cotes réelles avec celles ciblées a été vérifiée sur le même banc de contrôle. Une fois ces conditions remplies, les embouts ont été montés, collé et goupillés aux extrémités des tubes. Ceux-ci avaient été préalablement numérotés pour éviter des les mélanger du fait de leurs longueurs différentes.

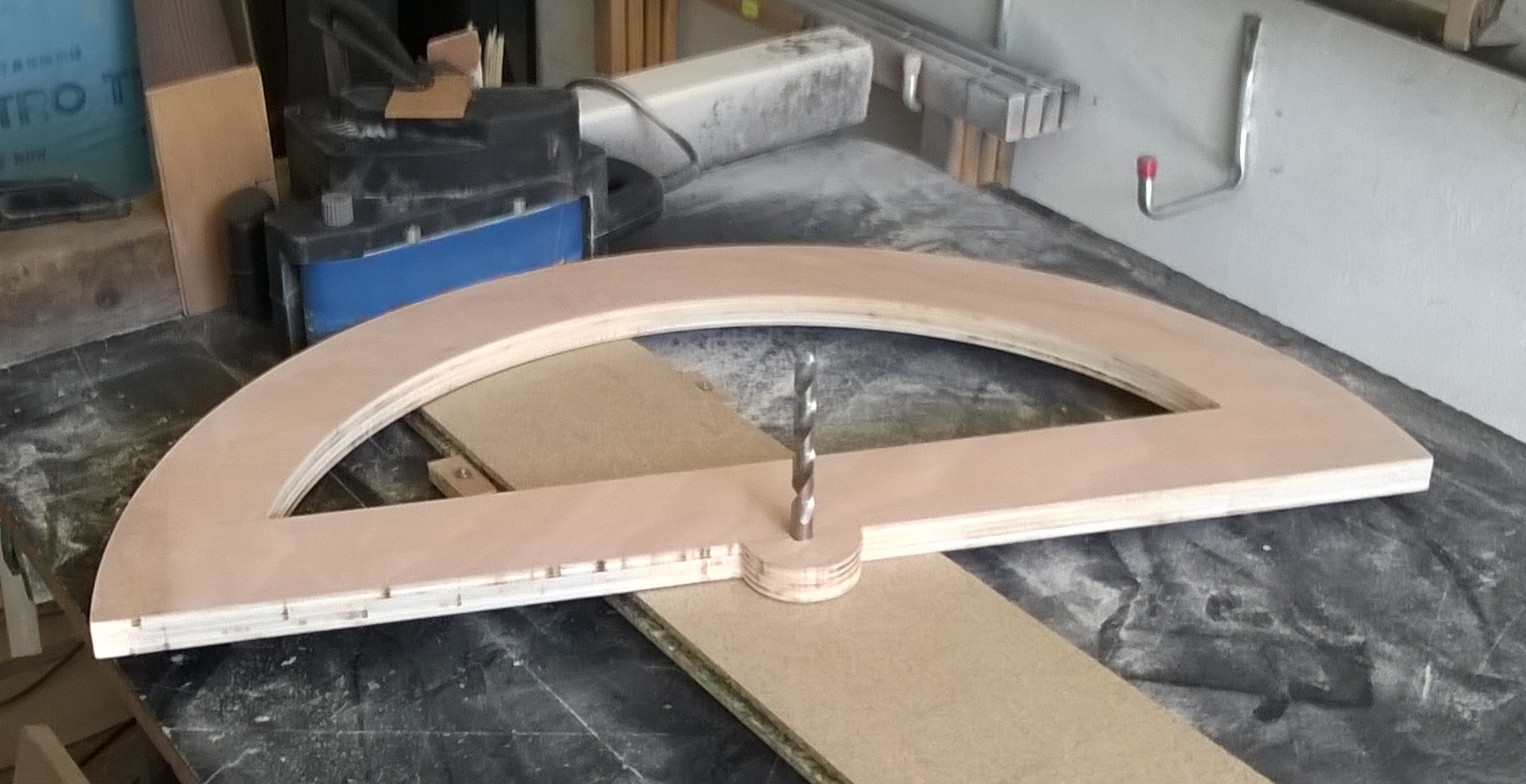

Rocker, base et tourillons

La conception et la réalisation de la base et du rocker ne posent pas de difficultés particulières. La base en forme de disque est découpée dans du contreplaqué de 22 mm d’épaisseur. Trois patins en téflon y sont fixés à 120°. Un trou est percé au centre du disque pour laisser passer l’axe de rotation en azimut. Ce dernier, en aluminium, a été réalisé au tour et comporte une flasque afin de fixer la pièce sur la face arrière de la base. Le centre de l’axe a été percé afin de permettre ultérieurement la fixation d’un codeur optique.

|

|

Les flasques de la fourche ont été incurvées à la défonceuse. Un contreventement est réalisé par l’intermédiaire de deux panneaux de contreplaqué. Quatre patins en téflon sont fixés provisoirement. Leur longueur sera ajustée en fonction des tests d’adhérence qui seront effectués en manœuvrant le tube à pleine charge.

Afin de maintenir les tourillons latéralement sur leurs appuis, quatre butées ont été disposées en vis-à-vis des patins de la fourche. Elles sont constituées de disques en téflon noyés dans l’épaisseur des panneaux de fourches.

|

|

Pour les tourillons, nous nous sommes inspirés des modèles fabriqués par Frédéric Géa (Stellarzac Instruments) et Skyvision.

Ils seront réalisés dans des panneaux de contreplaqué de 22 mm d’épaisseur. La première opération consiste à percer un trou de 12 mm de diamètre qui matérialisera l’axe de rotation en élévation. Il permettra également l’installation ultérieure d’un codeur optique.

Les découpes circulaires s’effectueront à la défonceuse guidée par un compas dont le trou évoqué précédemment servira d’axe de référence. Une finition du champ sera réalisée par rotation des tourillons en pression sur une ponceuse à bande fixe.

|

|

L’étape suivante consiste à percer précisément les trous dans lesquels viendront se loger les différents inserts destinés aux vis de fixation des tourillons sur les flancs de la caisse du primaire. Pour cela, l’ensemble caisse / tourillons est monté et aligné en position à l’aide de serre-joints. Un tube aluminium de 12 mm de diamètre sert à aligner les axes des tourillons. Il reste ensuite à réaliser les perçages traversant les tourillons et les parois de la caisse en s’aidant d’un support mobile pour la perceuse afin de garantir une bonne perpendicularité. Les inserts seront ensuite fixés aux différentes pièces. Ceux destinés à la caisse du primaire disposent de collerettes permettant de les visser solidement dans la paroi en contreplaqué. Un montage à blanc permet de valider la précision des entraxes et alignements.

|

|

Concernant le matériau à utiliser sur la tranche des tourillons pour assurer le frottement avec les patins en téflon, nous avons dans un premier temps fait des essais avec du Plexiglas de 2 mm d’épaisseur. Ce test s’étant avéré négatif, nous nous sommes orientés vers le FRP (Fiberglass Reinforced Plastic). Les vis de fixation ont été équipées de boutons bakélite en étoile permettant leur manœuvre sans outil. Enfin, un tube traverse a été rajouté entre les deux tourillons afin de rigidifier l’ensemble.

|

|

Accessoires

Afin de protéger mécaniquement le miroir secondaire et limiter le dépôt de poussières, nous avons modélisé et imprimé en 3D un cache constitué de deux parties s’emboîtant l’une dans l’autre. La partie supérieure comporte des échancrure permettant de glisser la pièce à travers les lames de l’araignée. La partie inférieure épouse la forme du support du secondaire avec une inclinaison à 45°. Elle se clipse facilement à la partie supérieure. La face en vis-à-vis du miroir est constituée d’un treillis à larges mailles sur lequel est collé un tissu poreux n’autorisant que la migration de l’humidité.

|

|

Nous avons également équipé l’instrument d’une chaussette en lycra noir et d’une bâche en tissu imperméable. Cette dernière s’avérera bien utile sur le terrain pour protéger le télescope en cas de pluie ou de vent. Les tissus ont été commandés au détail chez Tissus-Price et taillés par les couturières de la section « couture / broderie » de l’amicale Laïque de Montayral à qui nous renouvelons nos remerciements pour leur aimable contribution.

|

|

L’offset du miroir secondaire induit un décalage entre les plages intra / extra d’un startest. Il faut donc prendre en compte ce phénomène lors d’une collimation. Pour palier à ce petit inconvénient, nous avons modélisé et imprimé en 3D un masque circulaire vissable à l’avant du tube . Parfaitement centré et d’un diamètre supérieur à l’emprise du secondaire, il permettra d’éliminer le décalage entre les positions intra et extra. Cet objet peut s’apparenter à un gadget mais s’avère pourtant bien utile dans la pratique.

Nous avons fait l’acquisition d’un point rouge en guise de chercheur. Sa base et le support amovible intégrant la queue d’aronde ont été remplacés par des pièces imprimées 3D beaucoup plus rigides garantissant ainsi une meilleure stabilité d’alignement optique.

|

|

L’utilisation d’accessoires et d’oculaires de poids variés peut entraîner un déséquilibrage du tube. Nous avons donc prévu un support de contrepoids vissé à l’arrière de la caisse du primaire via un insert noyé dans la paroi en contreplaqué. L’ensemble a été modélisé et imprimé en 3D. Une prise DIN femelle a également été intégrée à cette paroi. Elle permet de brancher notre raquette pilotant les deux moteurs de collimation.

|

|

Disposant d’imprimantes 3D, l’idée nous est venue de reproduire le logo du GAP47 et de le plaquer sur la caisse du primaire. Nous avons poussé le vice jusqu’à le modéliser en relief et avec du filament PLA phosphorescent ! Certainement une forme de coquetterie concrétisant le point final de ce projet de longue haleine …

Enfin, nous avons jugé utile de fabriquer un couvercle au dos de la caisse du primaire. Celui-ci est facilement amovible grâce à quatre boutons à cames. Il intègre par-ailleurs quatre tampons permettant de poser la caisse du primaire au sol sans risque de l’abîmer.

|

|

Bilan de la phase mécanique

La phase de construction mécanique du télescope aura été l’occasion de mettre en œuvre des techniques variées, dont certaines récentes, et d’associer le plus grand nombre d’entre nous au projet en fonction de ses compétences et centres d’intérêt. C’était l’un des objectifs de l’entreprise et il a manifestement été atteint. Les difficultés rencontrées ont été bien moindres que celles qui ont émaillé le chaotique parcours de la fabrication optique du miroir primaire. Certains outils de modélisation et d’impression 3D nous ont apporté une réelle plus-value qui pourra être mise à profit à l’occasion de nos projets à venir.

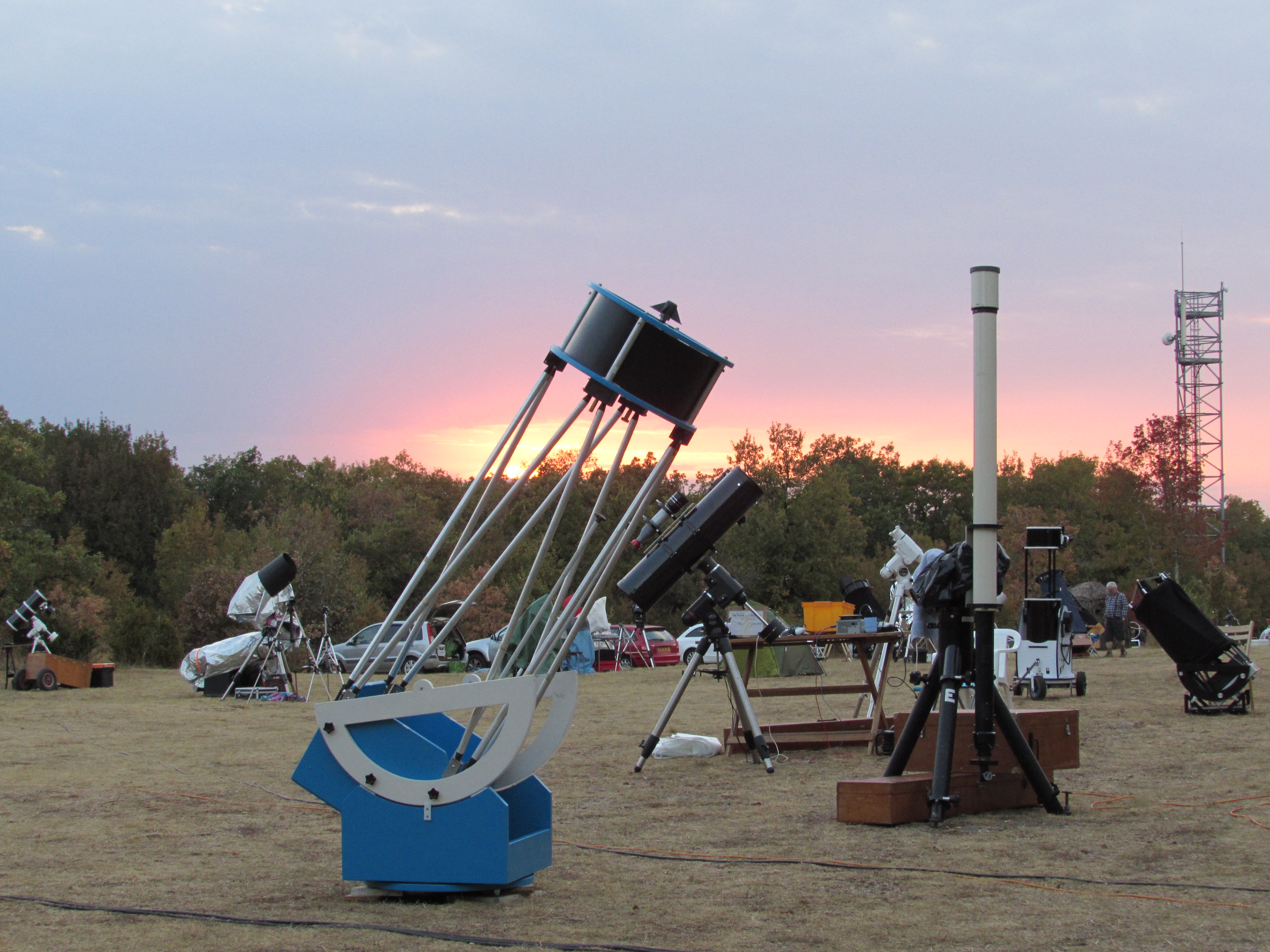

Notre Dobson 400 a reçu ses premières lumières en septembre 2016 en particulier lors des RAAGSO 8 (voir photo ci-dessous). Les constats visuels effectués à ces occasions en termes de piqué d’image et d’absence de diffusion confirment les analyses optiques réalisées en atelier. Pour autant, ces premières observations ont été l’occasion d’identifier quelques améliorations et d’autres ne manqueront pas de s’imposer à l’usage. Cela pourrait ainsi prendre la forme d’une conclusion : Un instrument n’est jamais complètement abouti …

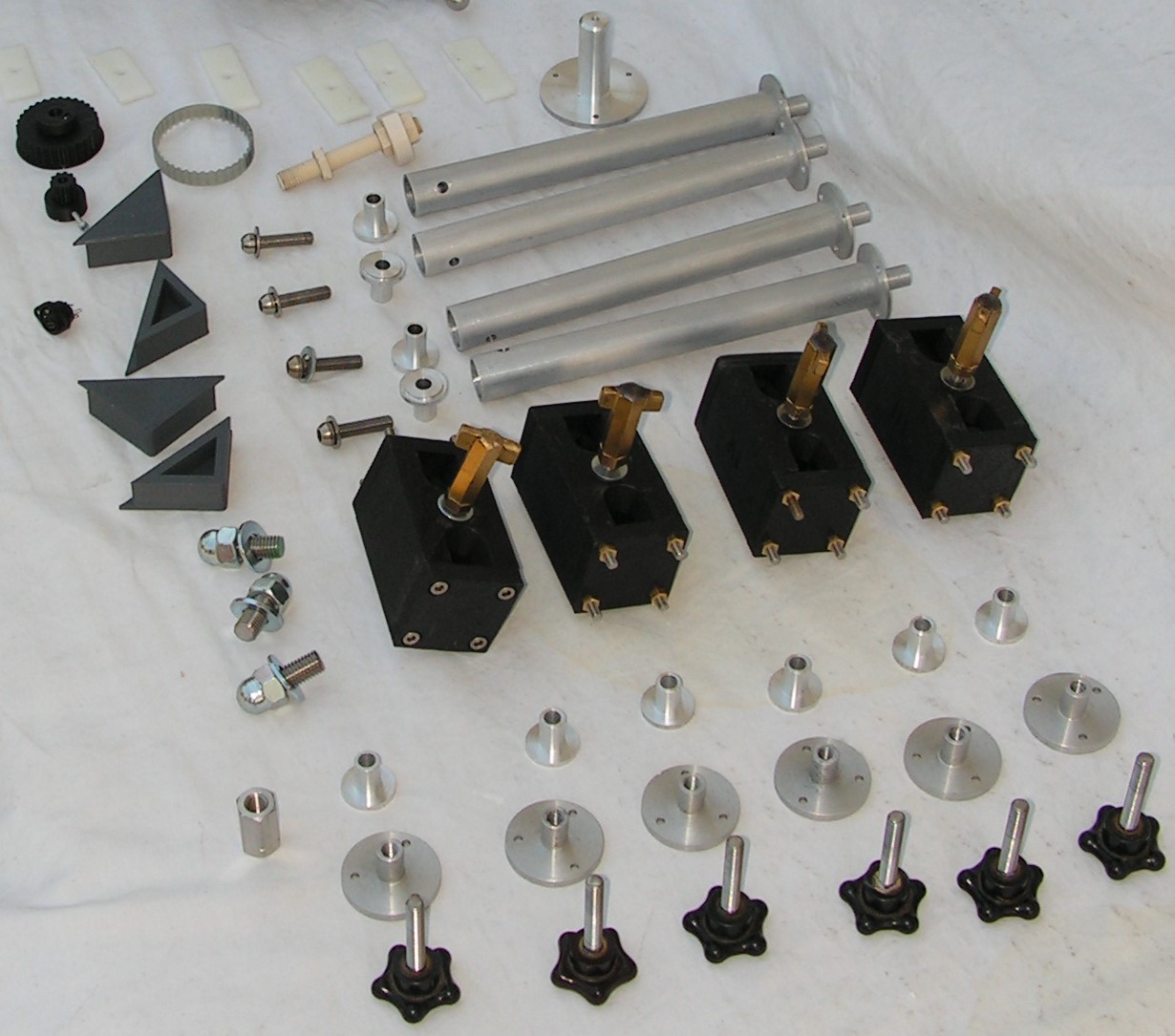

Échantillon de pièces détachées fabriquées au sein du GAP47

|

|

| Le Dobson 400 aux RAAGSO 8 | Le Dobson 400 au GAP47 |

A toutes fins utiles, nous vous proposons de télécharger les fichiers qui nous ont aidé à concevoir le télescope :