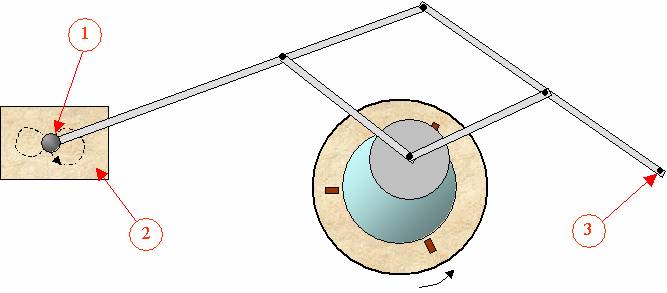

La première machine utilisée par le GAP 47 a été fabriquée à l’occasion du polissage du miroir de 500 mm en 1992 .L’objectif était de mener cette phase en limitant les efforts tout en gardant les caractéristiques et avantages du travail manuel (mouvements relativement aléatoires limitant les défauts associés à la périodicité de mouvements mécaniques) . Le principe retenu est celui bien connu du pantographe qui permet de démultiplier les force. La maîtrise des mouvements reste quant à elle entièrement manuelle.

Les bras articulés du pantographe sont reliés par des articulations. L’extrémité de l’un d’eux est constituée d’un pivot fixe (3) . Au bout de l’autre extrémité on trouve une poignée de manœuvre (1) qui permet d’actionner le bras qui s’appuie sur un plateau (2)‚ par l’intermédiaire d’une roulette. Un doigt permet d’entraîner le polissoir. Ce système ne permet pas de travailler miroir dessus. Le plateau tournant est mû par un moteur 220 V alternatif récupéré sur une ancienne caisse de supermarché. Sa vitesse de rotation est de 10 tours / minute et n’est pas modulable. Une pédale permet de commander le mouvement de rotation.

La seconde machine réalisée par le GAP 47 est plus récente (2006). Elle est de type Hindle déportée à double excentrique. Elle sera utilisée pour le polissage du 400 et pour mener le plus loin possible sa mise en forme parabolique. Les principes qui ont guidé sa conception sont les suivants :

• Deux excentriques d’amplitude réglable afin de disposer d’une grande variété de courses .

• Moteurs à courant continu pour limiter les risques électriques en milieu humide. De plus ces moteurs ont un couple variable et contribuent ainsi au déphasage des mouvements lors des adhérences. Enfin la variation de leur tension d’alimentation permet de moduler facilement leur vitesse de rotation. Un bras d’entraînement relevable et de longueur réglable.

• Un moteur pour chaque mouvement de rotation (soit 3 moteurs) afin de limiter les périodicités qu’un système à moteur unique avec poulies et courroies peut plus fréquemment générer.

• Un encombrement réduit et des dispositions permettant un rangement efficace (blocs moteurs facilement démontables) ou une polyvalence d’utilisation (plateau et table entièrement de niveau pouvant servir de desserte en dehors de l’utilisation).

Construction de la machine type Draper déportée

|

|

|

|

|

L’objet de départ : |

Découpe du plateau à la scie sauteuse : diamètre 410 mm |

Collage d’une surépaisseur en CP pour renforcer la rigidité du plateau |

Le bord du plateau |

|

|

|

|

|

Le plateau équipé d’un moto-réducteur à courant continu récupéré sur une électrovanne |

Les 2 blocs moteurs constitués de moteurs à courant continu en 12V, de machine à laver et de réducteurs récupérés. Les vitesses de sortie sont respectivement de 11 et 9 t/mn |

Les blocs moteurs sont constitués d’éléments |

|

|

|

|

|

|

Fixation du moto-réducteur du plateau sur une base circulaire en CP |

Mise en place de tiges filetées sous la table en périphérie de l’ouverture |

Fixation de la base sur la table et installation |

Fixation du plateau sur l’axe en pression sur les roulettes. Ajustement du niveau du plateau avec les 5 vis. |

|

|

|

|

|

Découpe des montants |

Fixation d’entretoises

destinées à recevoir la table |

Installation de la table |

Fixation des blocs moteurs à la table (tige filetée pivot) |

|

|

|

|

|

Bielle n°1 avec axe pivot d’excentricité réglable |

Bielle n°2 avec glissière en téflon d’excentricité réglable |

Bras relevable et de longueur variable avec doigt entraîneur |

Rotule sur la barre pour fixation à l’axe pivot de la bielle n°1 |

|

|

|

|

|

Butée de sécurité pour appui du bras relevable |

Branchement électrique |

Panneau de façade |

Alimentation par batteries (branchées en parallèle ou en série selon la vitesse voulue) |

|

Accessoires et améliorations apportées par la suite |

|||

|

|

|

|

|

Paliers des arbres des excentriques |

Manivelle de réglage |

Crémaillère de réglage |

Augmentation diamètre |

|

|

|

|

|

Plateau à rotule pour |

Alimentation à tension variable (0 à 30V) pour la bielle de droite |

Graduation du réglage |

Graduation du réglage |