Choix de la face optique :

Avant de commencer à ébaucher le disque, il convient de choisir la face optique. Ce choix n’est pas anodin car le verre peut comporter dans son épaisseur des impuretés, bulles, fils, … qui, s’ils parviennent à émerger de la surface à l’occasion de l’ébauchage, peuvent créer quelques problèmes. Leur faible présence n’aura pas de conséquence visible sur la qualité des images du fait de la diffusion très limitée qu’ils sont susceptibles d’entraîner. Par contre, ces petites cavités naturelles sont autant de refuges pour les minuscules grains d’abrasifs tout au long du doucissage qu’il est très difficile de déloger. Ainsi, on n’est pas à l’abris de voir l’un de ces grains réapparaître en cours de polissage avec les conséquences catastrophiques que l’on devine (rayures, filandres, …).

Pour détecter ces bulles et impuretés, on observe le disque par transparence sous un fort éclairage notamment par la tranche : on remarquera alors ces éventuels défauts comme des points brillants ressortant de la masse translucide du verre. Dans le cas où les faces du verre seraient dépolies, on les humectera d’un film d’eau ou d’huile pour les rendre translucides. On choisira ainsi la face dont l’environnement proche ne comporte pas (ou peu) de bulles ou d’impuretés.

Dressage du dos :

Cette opération à un double objectif : rendre la face du dos du miroir la plus plane possible et la dépolir. Garantir la planéité du dos du disque est fondamentale. En effet, en cas d’irrégularités, le disque ne reposera pas de manière homogène et stable sur le poste de travail ce qui entraînera de petites flexions et probablement des défauts d’astigmatisme sur la face optique. Ce risque est d’autant plus marqué que le miroir est de grand diamètre et de faible épaisseur. L’autre finalité de l’opération est de dépolir la face arrière du miroir pour éviter les réflexions parasites lors des contrôles optiques à l’appareil de Foucault. Le dressage du dos s’effectue en frottant le disque sur une surface plane en interposant de l’abrasif (carbo 80 ou 120 selon le défaut de planéité de départ). La face utilisée comme base de travail peut être constituée d’une plaque en verre à vitre ou de carreaux de gré cérame collés sur une planche de contre-plaqué. On contrôle régulièrement la forme générale et sa régularité au sphéromètre. Le dressage du dos peut également être effectué à la meule diamantée (voir machine décrite au paragraphe « Ebauchage »).

Rectification des bords :

Les verres sont parfois livrés avec des bords aux formes irrégulières : tronconique, non parfaitement circulaire, … Ceci peut s’avérer handicapant en vue de la réalisation des supports latéraux du barillet. Que le miroir soit soutenu par un câble, une sangle ou des points de contact, ces défauts de bord peuvent générer des contraintes et blocages du disque de verre nuisibles à la qualité des images. Le bord brut peut aussi comporter de petites cavités susceptibles d’abriter de « vilains » grains d’abrasifs. Pour éviter ces risques potentiels, il convient donc de rectifier finement la surface et la forme du bord du disque : on parle de « débordage ». Si elle n’est pas réalisée par le fournisseur, l’amateur pourra réaliser lui-même cette opération qui peut toutefois s’avérer assez laborieuse. Les chapitres 15 et 77 de l’ouvrage de Jean Texereau décrivent les méthodes et outils adaptés à cette opération. On se facilitera grandement la tâche en utilisant un plateau tournant motorisé sur lequel on placera le disque à rectifier. De la même manière, on remplacera avantageusement le patin abrasif tangent par une meule diamantée. On peut avantageusement terminer cette opération en polissant la surface de la tranche.

Réalisation des chanfreins :

Les angles formés entre chaque face du miroir et sa tranche sont particulièrement vulnérables aux chocs. Ceux-ci peuvent intervenir durant le travail du verre (manutention) ou ultérieurement lors de l’utilisation du télescope ou de la maintenance des optiques (nettoyage, aluminure, …). Ces accidents peuvent créer des éclats sur la face optique ou au dos susceptibles de libérer des contraintes mécaniques (effet Twyman) et d’affecter la forme optique.

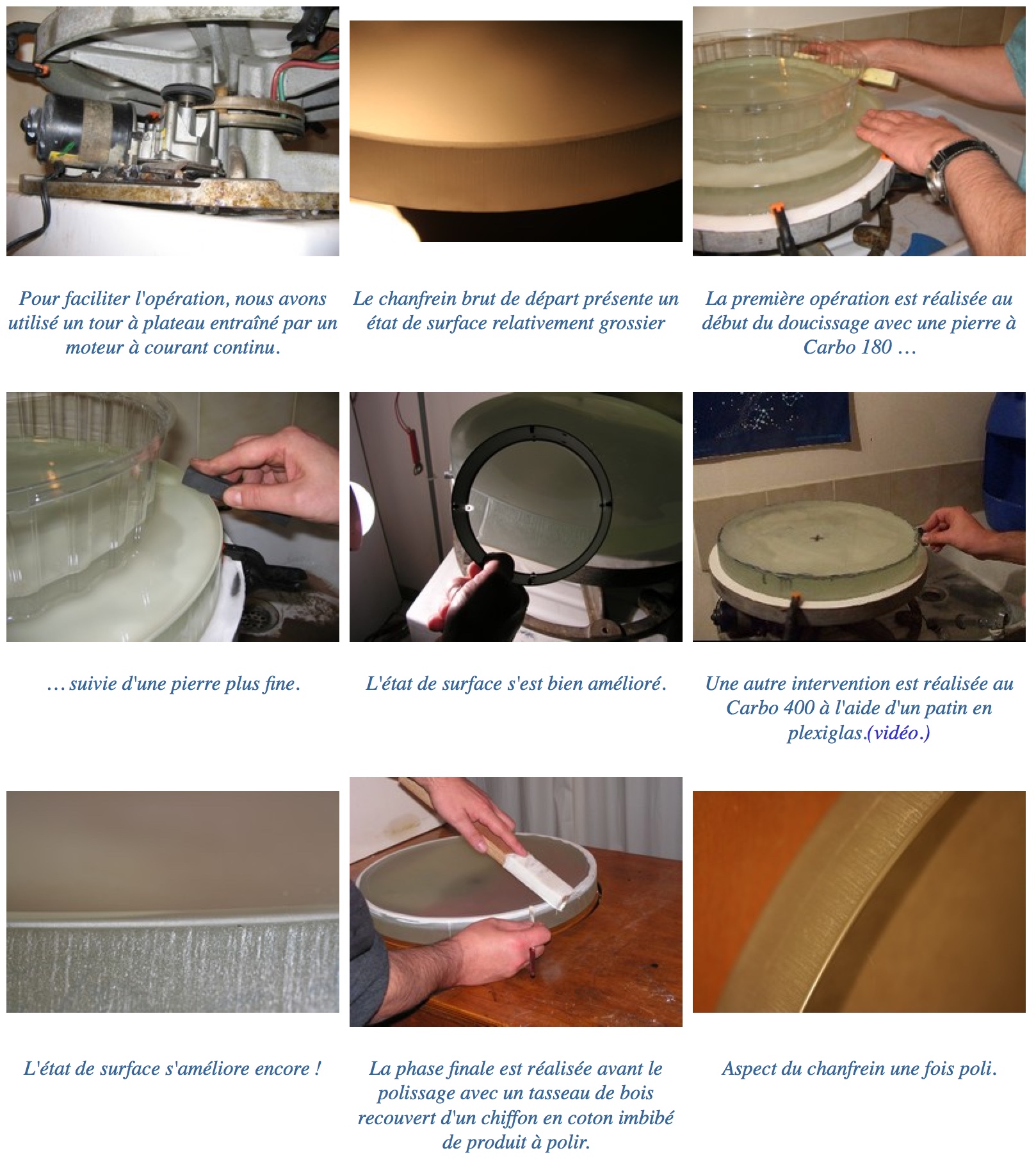

Pour limiter ce risque, il convient de chanfreiner le bord de chaque face du disque en forme de biseau à 45° ou de préférence arrondie. On utilise généralement une pierre abrasive que l’on frotte sur le bord du verre arrosé d’eau. On peut utiliser une pierre avec un grain un peu agressif pour avancer le travail plus rapidement puis avec un grain plus fin pour une meilleure finition. On peut également utiliser une meule diamantée avec les précautions d’usage. De la même manière que pour la rectification du bord, un plateau tournant sera d’un grand secours. Dans les phases finales du travail de façonnage du miroir, on sera amené à polir le chanfrein côté face optique pour éviter qu’il n’abrite des grains d’abrasifs dans ses fins sillons.

Voir ci-dessous le détail de la réalisation des chanfreins :

Fabrication des outils :

Pour tailler un petit miroir, on utilise généralement un outil pleine taille en verre ordinaire. Les options en termes de dimensions et de matériaux constituant les outils sont plus variées dans le cas des grands miroirs.

Concernant les dimensions de l’outil, on réalisera un classique « pleine taille » mais également des outils plus petits qui seront utilisés notamment en phases de polissage et de retouches.

Quant aux techniques et matériaux à employer pour la réalisation de grands outils, plusieurs alternatives sont envisageables :

- Réaliser un outil classique en collant plusieurs disques de verre ordinaire afin d’obtenir une épaisseur suffisante pour s’affranchir des flexions (par exemple 40 mm pour un 400). Le principal inconvénient de cette solution réside dans son coût assez élevé. On signalera également un risque lié à la relative « tendresse » du verre ordinaire par rapport aux verres optiques : Il s’usera plus vite que son vis-à-vis (en particulier lors de l’ébauchage) au point de réduire parfois à zéro l’épaisseur le la première plaque sur les bords. On fera ainsi apparaître un sillon circulaire sur la face convexe au niveau de la jonction entre la plaque du dessus et celle du dessous. Celui-ci, et la colle qu’il contient, ont toutes les chances de perturber la mise en forme de la sphère lors du doucis ou d’abriter des grains susceptibles de produire des rayures. Nous avons été confrontés à cet incident lors de la taille du miroir de 500 avec pour conséquences la fabrication d’un nouvel outil et la reprise à son début de la phase de douci.

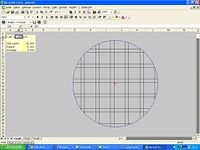

Exemple d’outil pleine taille constitué de plusieurs plaques de verre collées et utilisé pour la réalisation du miroir de 500 mm du GAP47

- Réaliser un outil segmenté composé d’un disque de base sur lequel on vient coller des plaquettes d’usure qui seront en contact avec la face optique du miroir lors de l’ébauchage et du doucissage. Pour le polissage, on pourra réutiliser la même base pour coller les carrés de poix. On peut réaliser le disque support par moulage de ciment, de plâtre ordinaire ou de plâtre synthétique. On trouvera ci-dessous un bref comparatif des avantages et inconvénients de ces matériaux :

|

Tableau comparatif : |

|||

|

Matériaux |

Avantages |

Inconvénients |

|

|

Contreplaqué

|

Économique en utilisant des chutes de découpe, mise en œuvre facile

|

Un peu léger, le collage et le ponçage doivent êtres irréprochables, vernis obligatoire

|

|

|

Ciment |

Économique |

Lourd, particules abrasives risquant de se détacher et de provoquer des rayures, craint l’humidité (doit être peint ou verni) |

|

|

Plâtre ordinaire |

Assez économique |

Assez long à sécher, fragile (en particulier lors de la taille des carreaux) avec risque d’éjection de particules abrasives, craint l’humidité (doit être peint ou verni) |

|

|

Plâtre synthétique |

Séchage rapide, très dur (pas de risque de particules), ne craint pas l’humidité (ne nécessite pas de vernis) |

Assez onéreux

|

|

Pour plus de détails, on se réfèrera au site de Charles Rydel qui aborde de manière complète la fabrication et l’utilisation des outils segmentés. Pour la base de l’outil, on peut également utiliser du contreplaqué ordinaire recouvert de 2 ou 3 couches de vernis. Ce procédé a également l’avantage d’être économique et facile à réaliser. C’est celui que nous avons retenu.

Enfin, pour la réalisation des plaquettes d’usure, plusieurs matériaux sont également utilisables : l’acier, la fonte, le verre ou le grès cérame. Ce dernier semble avoir la faveur des praticiens. Les carreaux sont directement utilisables s’ils sont de petite taille ou doivent être recoupés dans le cas contraire. Ils sont ensuite collés sur le disque support avec par exemple de l’Araldite ou de la colle à carreaux. Lorsque l’on laisse l’outil inutilisé durant de longues périodes (plusieurs jours, voire semaines), il peut arriver que l’assemblage bouge légèrement ce qui peut faire varier sensiblement la hauteur des carreaux et perturber la régularité du travail. Pour éviter ce problème, on peut coller les carreaux avec de la poix assez dure (1 à 2 mm d’épaisseur). De cette manière, on pourra niveler les carreaux avant chaque séance de travail par un pressage du miroir sur l’outil selon le même principe que celui effectué avant le polissage. Il sera également possible de facilement recoller et mettre à niveau un carreau qui se serait accidentellement détaché de la base de l’outil.

|

Fabrication de l’outil pleine taille à carreaux de céramique |

|

|

|

|

|

Les disques de contreplaqué sont découpés sommairement à la scie sauteuse puis collés. Le disque est ensuite rectifié au tour et mis à courbure avec un outil découpé dans une tôle.

|

Une pièce femelle est sertie au dos et au centre de l’outil afin de permettre la liaison avec la rotule du bras de la machine à polir.

|

Le disque est ensuite finement poncé après que les éventuels trous et crevasses aient été colmatés au mastic. L’ensemble est ensuite recouvert de trois couches de vernis de marine

|

Les carreaux de grès cérame de 30 cm de côté et de 8 mm d’épaisseur sont découpés en petits carreaux de 40 mm de côté. On utilise une scie diamantée avec un guide pour découper des bandes de 40 mm de large puis chaque carreau.

|

|

|

|

|

|

Les carreaux de bord sont ensuite tracés à partir de carreaux entiers sur la base du carroyage de l’outil.

|

Ils sont ensuite découpés sur mesure à la scie diamantée.

|

Les carreaux sont ensuite disposés côte à côte et enserrés dans des tasseaux de bois de 10 mm d’épaisseur recouverts de papier kraft.

|

On coule ensuite une poix assez dure dans les goulottes ainsi formées.

|

|

|

|

|

|

Il est ensuite procédé au retrait des tasseaux (vissés) et au démoulage des bandes de carreaux recouverts de poix.

|

Chaque carreau est ensuite découpé à l’aide d’un couteau passé à la flamme.

|

On obtient des petits canapés au chocolat.

|

|

|

|

|

|

|

L’emplacement des carreaux est ensuite tracé sur l’outil. Espacement entre carreaux : 12 mm.

|

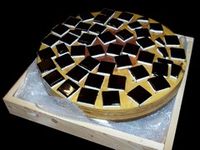

Le traçage est optimisé à l’aide d’une feuille de calcul. Télécharger en cliquant ici.

|

Les carreaux sont ensuite passés à la flamme d’un réchaud (côté poix) puis collés sur l’outil.

|

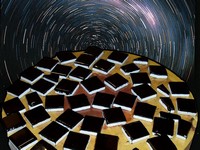

L’outil, une fois l’ensemble des carreaux collés.

|

|

|

|

|

|

L’outil est recouvert par le miroir et placé dans une pièce surchauffée (mini 30 °C). On leste lourdement l’ensemble (ici avec une bassine remplie d’eau).

|

Le pressage à chaud ramollit la poix et fait s’affaisser les carrés. Des cales d’épaisseur sont disposées à 120° entre le miroir et l’outil afin de limiter l’affaissement à une épaisseur de poix d’environ 2 mm.

|

Il faut ensuite retailler les bourrelets de poix (ici avec un biseau en plexiglas pour éviter d’abimer le vernis sur le bois).

|

Dernier coup de chiffon imbibé de white-spirit pour effacer toute trace de poix, et l’outil est prêt à être posé sur son support

|

|

Nos conseils issus de l’expérience

|

|

||

|

||||