Disque brut pour miroir :

On trouve plusieurs types de verres susceptibles d’être utilisés pour la réalisation d’un miroir :

Verres sodocalciques :

Ils sont plus communément appelés verres ordinaires. Leur nom vient du fait qu’en dehors de la silice, leur composé principal est la soude. C’est le plus répandu des verres dont les « plaques » sont fabriquées par laminage ou plus fréquemment par flottage sur un bain d’étain en fusion permettant d’obtenir une très bonne planéité : On parle alors de verre « flottés » (ou « float » en anglais). Il existe un grand nombre de fabricants dont le plus célèbre en France est Saint-Gobain. Leur couleur est blanche (incolore) ou verdâtre (dans le cas du verre à vitre St Gobain).

Disque brut en verre à vitre ordinaire St Gobain

Disque brut en verre à vitre ordinaire St Gobain

Ces verres présentent des handicaps pour la réalisation de « grands » miroirs :

- On ne les trouve guère qu’en 20 mm environ d’épaisseur maximum. Leur flexibilité devra donc être compensée par le nombre de points d’appui du barillet.

- Ils ont un coefficient de dilatation important ce qui les rend particulièrement sensibles aux écarts de température. Ce phénomène fait varier la forme lors du polissage et de la parabolisation rendant ces opérations délicates. Cette instabilité de forme perturbe également la qualité des images lors des observations.

- A l’échelle d’une grande surface, ils présentent parfois des défauts d’homogénéité engendrant des contraintes internes et par voie de conséquence une grande difficulté à réaliser une forme précise et stable.

- Du fait de leur coût raisonnable et malgré les handicaps évoqués ci-dessus, on les trouve parfois dans le tube de certains Dobson d’amateurs. Ils constituent une solution somme toute viable pour l’amateur peu fortuné.

Verres borosilicates :

Ils tirent leur nom de l’un des composés chimiques associé à la silice : le bore. Ils subissent en général un recuit plus ou moins fin lors de leur fabrication permettant de limiter les contraintes internes au verre. Ils ont un bon comportement thermique du fait d’un coefficient de dilatation faible. Ils sont produits en dalles ou disques d’épaisseur variable (généralement jusqu’à 60 mm). Leur couleur est blanche. Les produits correspondant les plus courants sont :

- Le Pyrex inventé et produit par la société Corning (USA) depuis 1915. Il est commercialisé sous la référence 7740. Les disques sont découpés dans des plaques brutes en utilisant généralement un jet d’eau haute pression + abrasif. Malheureusement, à la date de rédaction des présentes lignes, la société Corning venait d’arrêter (provisoirement ?) sa production et les stocks étaient quasiment épuisés chez les revendeurs. On peut parfois trouver ces disques d’occasion.

Disque brut en Pyrex

Disque brut en Pyrex

- Le Duran 50 est l’équivalent du Pyrex mais produit par la société SCHOTT (Europe). Les disques ne sont pas découpés mais moulés aux diamètres standard (d’où leurs faces brutes et leur champ tronconique). La société SHOTT a également arrêté sa production depuis quelques années mais on trouve parfois ces disques sur le marché de l’occasion.

Disque brut en Duran 50

Disque brut en Duran 50

- Le Suprax, produit par la société SHOTT, constitue une alternative intéressante au Pyrex et au Duran 50 : son coefficient de dilatation est à peine plus faible pour un prix sensiblement inférieur. Il est disponible en disques de 600 mm de diamètre entre 35 et 60 mm. Pour des diamètres inférieurs, il peut être recoupé à la demande moyennant un surcoût. Les disques sont moulés et présentent un aspect similaire au Duran 50 en dehors du fait que les faces comportent des sillons concentriques en relief (voir photo) nécessitant un dressage préalable de celles-ci.

Disque brut en Suprax. Photo Mirro-Sphère

- Le Borofloat produit par la société SHOTT a des performances comparables au Pyrex (notamment le coefficient de dilatation) mais n’est disponible qu’en 25 mm d’épaisseur.

- Le BK7 de chez SCHOTT ou le B270 de chez Corning sont des verres borosilicates généralement employés en faible épaisseur pour des pièces optiques de réfracteurs (notamment lames de fermeture). Ils sont moins performants pour la réalisation des miroirs en particulier du fait de leur coefficient de dilatation deux fois supérieur au Pyrex et pour un coût sensiblement équivalent.

Du fait des épaisseurs disponibles, des faibles contraintes internes et du coefficient de dilatation réduit, les borosilicates sont bien adaptés à la confection de « grands » miroirs. Leurs prix restent par ailleurs raisonnables.

Verres de silice :

Ce sont des verres obtenus par fusion de silice quasiment pure. On utilise en général le quartz que l’on fond à plus de 1700°C. Ce matériau présente des caractéristiques remarquables, notamment un coefficient de dilatation quasiment nul rendant les miroirs insensibles aux variations de température. Il présente toutefois quelques inconvénients :

- Sa dureté qui complique l’ébauchage, rallonge les délais de fabrication et augmente la quantité d’abrasifs et de produits à polir.

- Son coût particulièrement élevé notamment dans des grands diamètres. On trouve toutefois des occasions intéressantes sur des sites de ventes Internet.

- Son épaisseur généralement faible pour des gros diamètres.

On le trouve souvent sous l’appellation « verre de silice » ou « silice fondue » (Fused silica) ou verre de quartz. Leur couleur est blanche.

La société Corning produit la silice ULE 7971 qui entre dans cette famille de matériaux.

La vitro céramique :

Ces dérivés du verre sont obtenus par traitement thermique de celui-ci appelé « céramisation » et consiste à le cristalliser partiellement. Le matériau ainsi obtenu a un coefficient de dilatation quasiment nul ce qui le rend insensible aux écarts de températures. Il a certains inconvénients du verre de silice : Il est particulièrement dur et coûteux. Pour les gros diamètres, on peut considérer que l’écart de coût avec le borosilicate est disproportionné par-rapport aux avantages obtenus.

On le trouve sous différentes appellations selon les fournisseurs : Zérodur pour SCHOTT (Allemagne), CER-VIT pour Corning (USA), Astrositall pour LZOS (Russie), ClearCéram pour OHARA (Japon).

Disque brut en Zérodur

Disque brut en Zérodur

Leur couleur est généralement blanche ou dorée selon le fournisseur.

Contrôle de la qualité d’un verre :

Pour des verres dont l’origine ou la nature ne peut être déterminée avec certitude, il est indispensable de vérifier s’ils ne présentent pas de contraintes. Ces tensions mécaniques internes ont le plus souvent pour origine un refroidissement trop rapide du verre lors de sa fabrication et l’absence de recuit. Il en résulte des dilatations hétérogènes du disque qui le rend extrêmement difficile à surfacer et tout autant à utiliser dans de bonnes conditions sur le ciel. La détection de ces contraintes se fait à l’aide de polarisateurs dont la fabrication est relativement aisée et peu onéreuse (voir ouvrages de Jean-Marc Lecleire et de Jean Texereau). Ce contrôle n’est toutefois pas superflu pour des verres d’origine inconnue.

certitude, il est indispensable de vérifier s’ils ne présentent pas de contraintes. Ces tensions mécaniques internes ont le plus souvent pour origine un refroidissement trop rapide du verre lors de sa fabrication et l’absence de recuit. Il en résulte des dilatations hétérogènes du disque qui le rend extrêmement difficile à surfacer et tout autant à utiliser dans de bonnes conditions sur le ciel. La détection de ces contraintes se fait à l’aide de polarisateurs dont la fabrication est relativement aisée et peu onéreuse (voir ouvrages de Jean-Marc Lecleire et de Jean Texereau). Ce contrôle n’est toutefois pas superflu pour des verres d’origine inconnue.

La couleur du verre constitue un indice précieux pour déterminer sa nature.

Enfin, on contrôlera la présence éventuelle de bulles, de fils et d’impuretés affleurant à la surface des disques. Ceux-ci sont susceptibles d’émerger lors du travail du verre et de nuire à la qualité finale de la surface optique (rayures, …).

Fournitures diverses

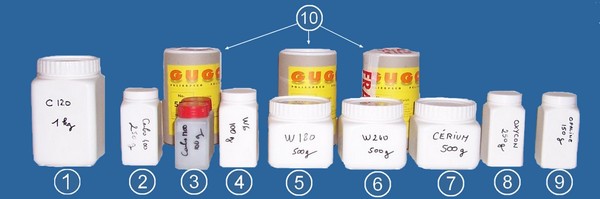

Abrasifs et produits à polir :

Le kit comprenait également 3 kg de poix optique (Gugolz 55 n°10). Cette grande quantité s’explique par le nombre de polissoirs de différentes tailles que nous allons utiliser. Si nous avions dû réaliser nous-mêmes l’ébauchage, il airait fallu rajouter les abrasifs suivants : Carbo 36 (2 kg) + Carbo 80 (3 kg)

Certains praticiens préconisent des séries avec des abrasifs moins nombreux mais à l’étagement particulièrement étudié pour un résultat tout aussi satisfaisant (voir Mirro-Sphère).

Pour en savoir plus sur le bon étagement des abrasifs, consulter les tests effectués par Charles Rydel.

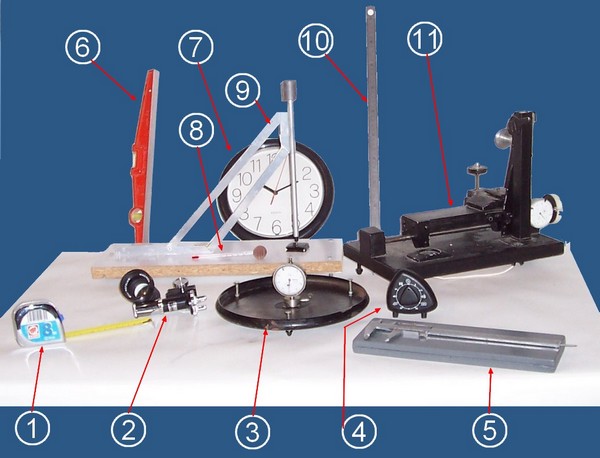

Instruments de mesure :

Les appareils de contrôles et de mesures suivants pourront notamment être utilisés :

(1) Un mètre à ruban pour mesurer en particulier le rayon de courbure du miroir (donc d’une longueur au moins égale à celui-ci). (2) Un oculaire ou une loupe grossissant environ 20 fois pour le contrôle du doucis à la surface du miroir. Prévoir un dispositif d’éclairage spécifique au travers du miroir pour ce contrôle. (3) Un sphéromètre pour le contrôle du rayon de courbure du miroir. A défaut, on fabriquera un gabarit (carton, feuille plastique rigide ou tôle) ou on utilisera des cales d’épaisseur sous une règle. (4) un minuteur de cuisine (15 à 30 mn). (5) un pied à coulisse. (6) un niveau pour vérifier l’horizontalité du plan de travail. (7) Une pendule. (8) Un thermomètre précis pour contrôler la température ambiante et de l’eau tiède. (9) Un pénétromètre statique pour la mesure de la dureté de la poix. (10) Un réglet souple pour mesurer et tracer sur des surfaces planes ou pas. (11) Un appareil de Foucault et le support du miroir pour son contrôle.

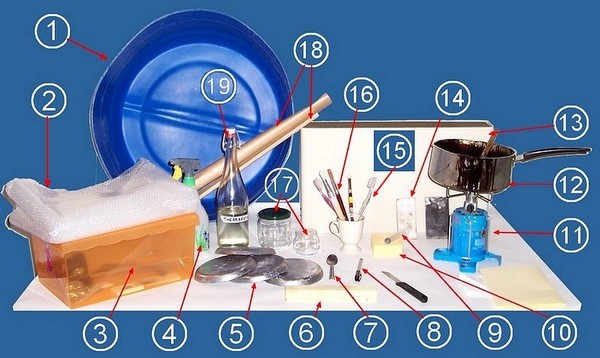

Accessoires divers :

Voici une liste non exhaustive d’accessoires à se procurer :

(1) Bassine en plastique d’un diamètre supérieur à celui du miroir : pour immerger les disques ou recouvrir le miroir en dehors du travail pour le protéger de la poussière. (2) Film plastique à bulles. (3) Boite pour ranger les accessoires de polissage à l’abri de la poussière. (4) Un pulvérisateur à eau. (5) Des masselottes pour lester les disques notamment lors de l’ébauchage et du doucissage. (6) Pierre d’affûtage pour la réalisation des chanfreins. (7) Une petite cuillère pour répartir les abrasifs. (8) Un feutre indélébile pour le repérage sur l’outil ou le miroir. (9) Une seringue sans aiguille; (10) Éponges, chiffons. (11) Réchaud à gaz ou électrique. (12) Casserole pour faire fondre la poix avec bec verseur. (13) Convecteurs électriques. (14) Ciseau à bois pour la taille des carrés de poix (largeur un peu supérieure à la dimension des carrés). (15) Brosses à dent pour nettoyer les outils entre les carreaux. (16) Un pinceau brosse pour appliquer le produit à polir. (17) Des pots pour préparer les pâtes abrasives et les produits à polir. (18) Du papier kraft et des tasseaux de bois de 5 et 10 mm d’épaisseur pour fabriquer des moules à carrés de poix. (19) De l’essence de térébenthine pure pour ramollir la poix ou nettoyer. Pour le nettoyage, on peut également utiliser du White Spirit.