Avant de se lancer dans la construction de la machine, il est nécessaire d’établir un cahier des charges qui s’attachera à arrêter certains paramètres en fonction des objectifs visés :

Type de machine :

On définira le type de machine en fonction de ses propres besoins :

• Simple ou double excentrique : Pour le doucissage, une simple excentrique est largement suffisante alors que pour le polissage, la double excentrique apporte un plus en termes de variétés de courses. Qui peut le plus, peut le moins : une double excentrique peut travailler avec un seul excentrique au besoin et peut être plus polyvalente.

• L’encombrement maximum acceptable

• La plus ou moins grande difficulté de fabrication : outillage, matériaux, savoir faire, …

Capacité de la machine :

Seront notamment arrêtés :

• L’épaisseur maximum et minimum des disques (outils et miroirs) afin de déterminer la plage de réglage de hauteur du dispositif d’entraînement du disque supérieur.

• Le nombre de plateaux : Il est possible de multiplier les plateaux et bras associés en se servant des mêmes moteurs. Leur puissance devra alors prendre en compte ce besoin supplémentaire.

|

|

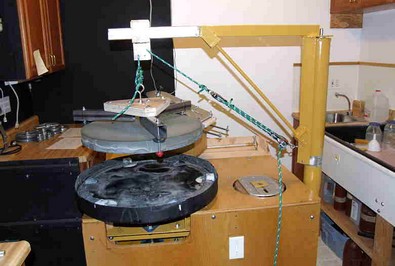

| Machine à polir de grande capacité (réalisation Group 70 ) | Machine à polir à double plateau (réalisation Mirro-Sphère ) |

Ergonomie :

La conception de la machine devra tenir compte de :

• L’accessibilité des organes de commande ou de réglage : interrupteurs, potentiomètres, manivelles, poulies, …

• La facilité de manœuvre des disques : dégagement facile et rapide du système d’entraînement, manœuvre aisée des disques et sans obstacle, treuils, …

• La facilité de nettoyage : les surfaces lisses et dépourvues de recoins facilitent le nettoyage et limitent les risques de contamination.

|

|

| Exemple de machine ergonomique (réalisation Laurie Hall ) | Machine équipée d’un treuil (réalisation Bill Thomas ) |

Types et nombre de moteurs et réducteurs :

On peut citer les différents types de moteurs avec leurs avantages et inconvénients :

• Moteurs à courant continu : Avantages : économiques, systèmes de variation de vitesse plus simples et économiques, sécurité électrique. Inconvénients : en général de plus faible puissance, moins robustes (usure des charbons).

• Moteurs à courant alternatif : Avantages : Puissance élevée (notamment ceux de type triphasé). Inconvénients : Prix assez élevé (notamment ceux de type triphasé), système de variation de vitesse plus complexe et coûteux, risque d’électrocution en milieu humide

• Moteurs pas-à-pas : Avantages : Plage importante de variation de vitesses, possibilité de pilotage par ordinateur, sécurité électrique. Inconvénients : Prix élevé, puissance limitée pour un prix raisonnable.

Il conviendra également de déterminer le nombre de moteurs. L’idéal est de disposer d’un moteur pour chaque organe mobile (plateau, excentriques) afin de limiter la périodicité des courses nuisible à la régularité des formes générées. Toutefois, notamment pour des raisons économiques, il est possible de n’utiliser qu’un seul moteur actionnant chaque mouvement par l’intermédiaire de courroies ou d’engrenages.

Concernant les réducteurs, les plus classiques sont des systèmes à engrenages. Ils sont en général conçus pour être montés sur un type de moteur spécifique (l’ensemble constituant un moto-réducteur) mais il est aussi possible d’adapter un réducteur de récupération sur un moteur quelconque. La réduction de vitesse peut également être réalisée à l’aide de poulies et courroies (voir paragraphe suivant).

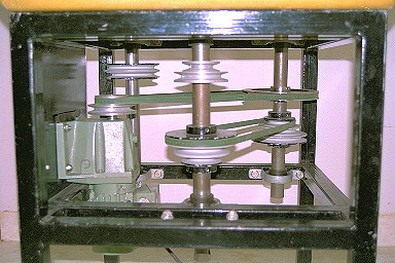

|

|

|

| Moteur à courant continu (récupéré sur une machine à laver) et réducteur rajouté (réalisation GAP47 ) | Moto-réducteur à courant alternatif triphasé + poulies et courroies crantées (réalisation Mirro-Sphère ) |

Système de variation de vitesse :

Différents systèmes peuvent être utilisés pour faire varier la vitesse des moteurs :

• Poulies et courroies : Avantages : robustes, économiques (possibilité de les fabriquer ou de les récupérer). Inconvénients : Moins souple d’utilisation, étagements de vitesses plus réduits.

• Systèmes électriques ou électroniques : Pour les moteurs à courant continu, on peut citer le rhéostat (mais qui pénalise la puissance des moteurs), le variateur électronique, l’alimentation à tension variable, le hacheur. Pour les moteurs à courant alternatif (Monophasés ou triphasés) : variateur électronique de fréquence.

|

|

| Système à poulies (réalisation Juhani Kyyrö ) | Machine équipée d’un variateur électronique, en rouge sur la photo (réalisation Carl Zambuto ) |

Réglage des excentriques :

Plusieurs systèmes peuvent être envisagés pour ce réglage :

• Réalisation de plots sur l’excentrique définissant une série de fixations possibles du pivot du bras d’entraînement. Ce système est simple à réaliser mais nécessite une interruption du travail pour procéder au réglage

• Réalisation d’une glissière : celle-ci peut être constituée d’un simple guide en bois, d’un tube métallique (section carrée ou en U), d’une queue d’aronde, … Le blocage du pivot dans la position souhaitée peut être réalisé par une vis pression. Le pivot peut également être fixé sur un écrou entraîné par une tige filetée actionnée par une manivelle.

Il est souhaitable que le système prévoit la possibilité d’un réglage à zéro des excentriques (voir plus loin).

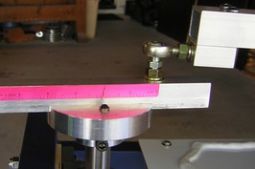

Un dispositif de mesure de l’excentricité complétera utilement le système (graduations, jauge de profondeur, …). Pour régler le point zéro (excentricité nulle), on fait tourner la bielle et on ajuste le réglage jusqu’à ce qu’aucun mouvement de va et vient ne soit perceptible sur le bras.

|

|

|

| Réglage par glissière et tige filetée (réalisation Juhani Kyyrö ) | Réglage par plots (réalisation David H. Bevel ) | Graduation de l’excentricité (réalisation S. Rychnovsky) |

Système d’entraînement du disque supérieur :

Selon le type de machine et la nature du disque à entraîner, plusieurs solutions sont envisageables :

• Doigt d’entraînement : Celui-ci est constitué d’un embout cylindrique, de préférence arrondi à son extrémité ou idéalement d’une rotule. Le doigt vient se loger dans un trou réalisé au dos du disque supérieur afin d’assurer l’entraînement. Ce trou doit être bien centré sur le disque. Il peut simplement être creusé dans le matériau constitutif du disque outil (bois, plâtre) mais il est préférable de le chemiser avec un tube métallique pour une meilleure résistance à l’usure (pièce tournée ou simple tube métallique monté en force dans le trou). En l’absence de rotule, le diamètre du trou laissera un jeu suffisant pour permettre l’oscillation libre du disque supérieur en fonction de sa position par rapport au disque inférieur. Pour l’entraînement du miroir en position dessus, on peut envisager le collage d’une pièce en bois ou en métal au dos du disque à l’aide de ciment d’opticien (poix + cire à cacheter). Le trou est alors confectionné dans cette pièce rajoutée de façon bien centrée par rapport au disque. Quelle que soit la configuration, la rotule devra être positionnée au plus prêt de la surface utile du disque afin de limiter l’effet « bras de levier » pouvant, s’il est trop important, entraîner des défauts de bord rabattu.

• Crocodile : Il s’agit d’un cadre qui enserre le disque et le maintient par des touches latérales disposées sur sa tranche. Pour limiter les contraintes et laisser le disque supérieur libre en rotation, la surface en contact et le coefficient de frottement de ces touches devront être limités (téflon, roulette, …). Ce dispositif permet de positionner le plan de contact des touches au plus proche de la surface optique et de limiter ainsi l’effet de basculement. Il impose toutefois que la forme de la tranche du disque soit régulière (circularité, non tronconique). Le crocodile est principalement utilisé sur les machines de type Hindle mais on peut aussi l’adapter à d’autres types de machines (voir photo ci-dessous).

Support supérieur : Il sera constitué d’un plateau ou d’une structure en étoile sur laquelle seront fixées les touches latérales. Il pourra reposer sur le dos du disque inférieur. Dans ce cas, il est conseillé d’interposer un molleton pour limiter les flexions du disque. Une rotule permettra également un certain degré de liberté afin d’autoriser le mouvement d’oscillation du disque en fonction de sa position sur la sphère.

|

|

|

| Entraînement par doigt-rotule (réalisation Mirro-Sphère) | Entraînement par crocodile (réalisation Martin Cibulski) | Entraînement par support supérieur (réalisation GAP47) |

Plateau tournant :

En fonction de la charge et des porte-à-faux, la solidité de la structure de maintien du plateau sera plus ou moins conséquente (diamètre de l’axe, simples paliers ou roulements, butée longitudinale, …). Pour soulager l’axe et ses paliers, il est judicieux de faire appuyer le plateau sur trois roulettes disposées à 120°.

Le plateau lui-même devra être suffisamment épais pour ne pas fléchir et d’une grande planéité. Il devra également être parfaitement étanche à l’eau.

Il devra être équipé de touches latérales (en général trois à 120°) dont le principe permettra de s’adapter à des miroirs de différents diamètres et de procéder à leur centrage sur l’axe de rotation : plots interchangeables en positions, glissières, cames, tiges filetées, … Le matériau constitutif des embouts de ces touches permettra d’atténuer les effets des chocs avec la tranche du disque de verre.

Le disque miroir reposera sur un molleton pour limiter les flexions (comme sur un poste de travail fixe). Pour de grands miroirs peu épais, il peut être envisagé de les faire reposer sur des appuis similaires à ceux de leurs futurs barillets (triangles de flottaison, leviers astatiques, …).

|

|

|

| Grand plateau maintenu par 3 roulettes à 120° (réalisation Mirro-Sphère) | Cales latérales du plateau réglables par plots (réalisation Dave) | Cales latérales réalisées avec des tiges filetées à embouts téflon (réalisation GAP47) |

Accessoires :

Selon les besoins, il est possible d’envisager certains accessoires plus ou moins utiles :

Cuve de recueil du produit de polissage : Les coulures dues aux excès de produit à polir ne sont en général pas importantes. On peut malgré tout envisager la mise en place d’une cuve en dessous du plateau.

Capotage : Cet accessoire peut s’avérer utile pour limiter les contaminations de poussières. Il peut être fabriqué en Plexiglas ou à l’aide d’une cage habillée d’un film plastique souple. Ses dimensions seront calculées de manière à recouvrir l’ensemble de la machine y compris le débattement maximum des bras mobiles. On veillera à ce que ce dispositif ne conduise pas à une élévation anormale de la température dans l’enceinte ainsi créée (chauffe des moteurs à proximité).

Alimentation automatique en produit à polir : Ce dispositif nécessite une pompe (type aquarium ou autre), un programmateur permettant de régler la fréquence des alimentations, un agitateur afin d’éviter la décantation du produit dans son flacon et un automatisme garantissant l’alimentation uniquement lorsque les disques sont décalés.

Pédale de commande de la rotation du plateau : Cet accessoire peut être fort utile lorsque l’on travaille à la main en utilisant le plateau de la machine. Un appui intermittent sur la pédale permet de faire légèrement pivoter le disque inférieur en évitant ainsi à l’opérateur de se déplacer autour du poste.

Roulettes de déplacement : Il peut s’avérer utile de disposer des roulettes sous les pieds du bâti de la machine. De cette manière, il sera aisé de la déplacer au besoin ce qui peut s’avérer appréciable dans un local étroit. Le dispositif peut être amélioré par un système de blocage des roues en position.

|

Machine équipée d’une cuve (réalisation Carl Zambuto)

Système d’alimentation automatique en produit à polir (réalisation Carl Zambuto) |

Exemple de capotage machine (réalisation Dave)

Pédale de commande de la rotation du plateau (réalisation GAP47) |

Centrage du mouvement :

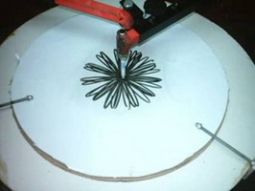

Le réglage géométrique initial de la machine a pour objet de centrer les courses des bras sur l’axe de rotation du plateau. Pour cela, on remplace le doigt d’entraînement par un feutre bien centré et on scotche une feuille de papier sur le plateau (ou un film pour tableau blanc). On procède tout d’abord au réglage à zéro de l’excentricité des bielles (leur rotation ne doit pas générer de mouvement du doigt). On fait ensuite reposer le feutre sans trop de pression sur le plateau dont on déclenche alors le mouvement de rotation. Si l’axe du doigt n’est pas parfaitement centré sur celui du plateau, on verra se dessiner un cercle dont le rayon représentera le décalage qu’il conviendra de compenser. On peut utiliser le même procédé pour tracer le mouvement du doigt avec le(s) excentrique(s) entraînés en rotation. Cela permettra notamment de vérifier que le tracé de la figure passe régulièrement au centre ou que le mouvement n’est pas périodique (superposition des boucles).

Il convient également de bien centrer la pièce optique sur le plateau. Pour cela, on actionne le mouvement de rotation et on vérifie l’oscillation éventuelle de celle-ci par rapport à un palpeur situé sur la tranche du miroir (tasseau de bois, comparateur). On agit ensuite sur les cales latérales pour recentrer l’ensemble tout en conservant un léger jeu.

|

|

|

| Centrage du mouvement du bras par rapport au plateau/ réalisation GAP47 | Figure tracée par un feutre remplaçant le doigt d’entraînement /photo Mirro-Sphère) | Centrage du miroir au comparateur (réalisation Bill Thomas) |